Felületre szerelhető IC-cseregépek

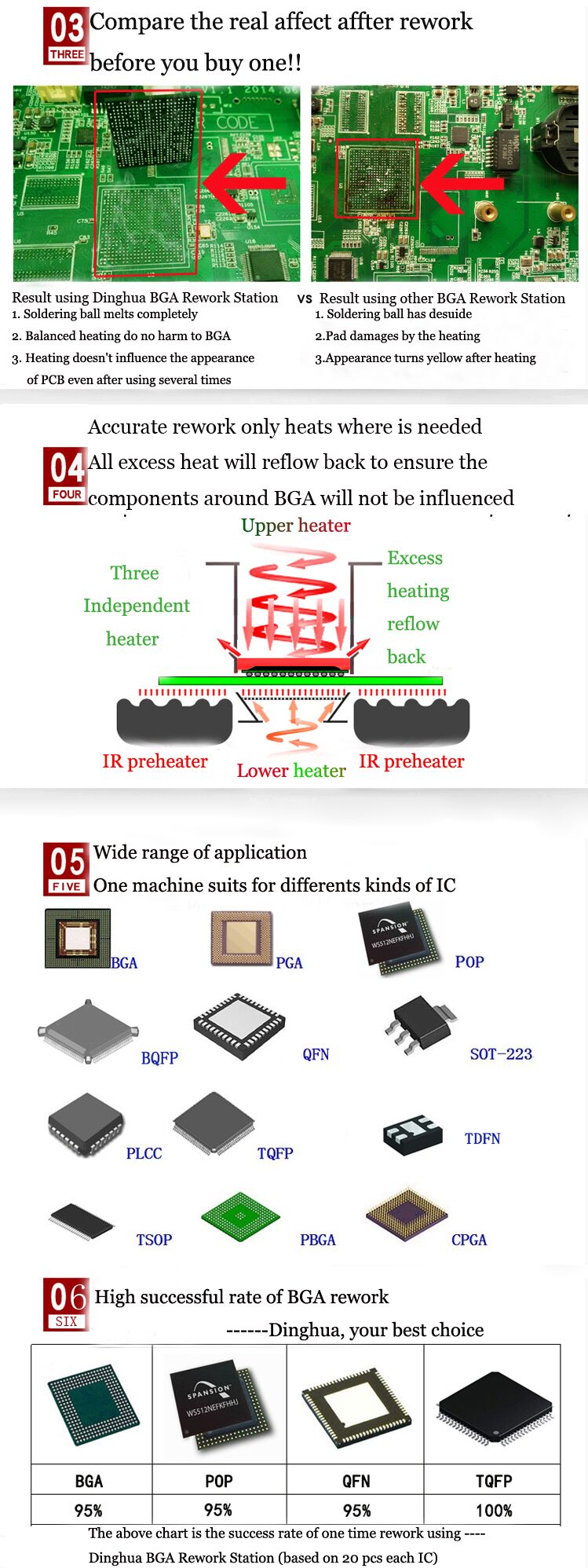

Felületre szerelhető IC cseregépek BGA QFN LED SMT SMD alkatrészek átdolgozó állomása. Ez a gép nagyon magas fokú automatizálással rendelkezik.

Leírás

Automatikus felületre szerelhető IC-cseregépek

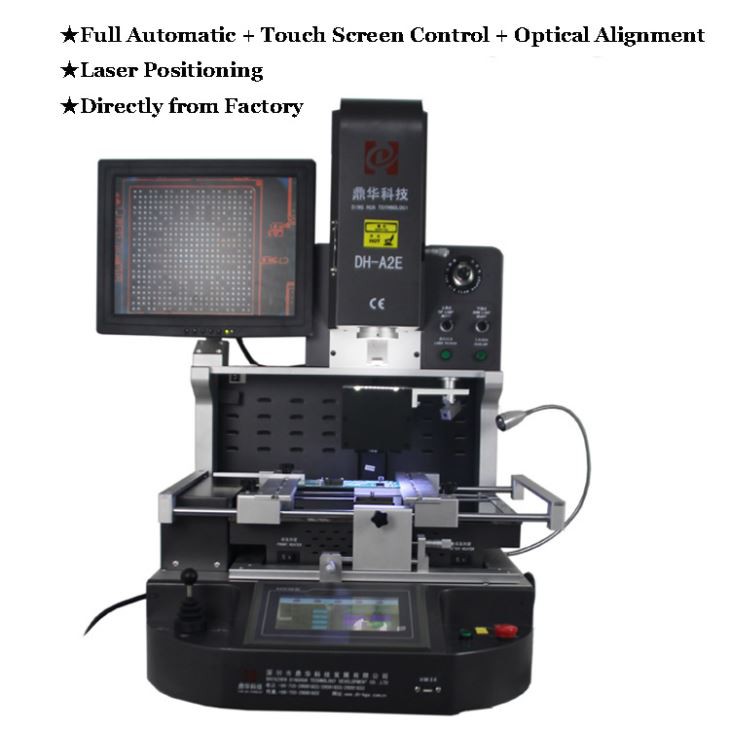

Modell: DH-A2E

1.Az automatikus infravörös felületre szerelhető IC-cseregépek termékjellemzői

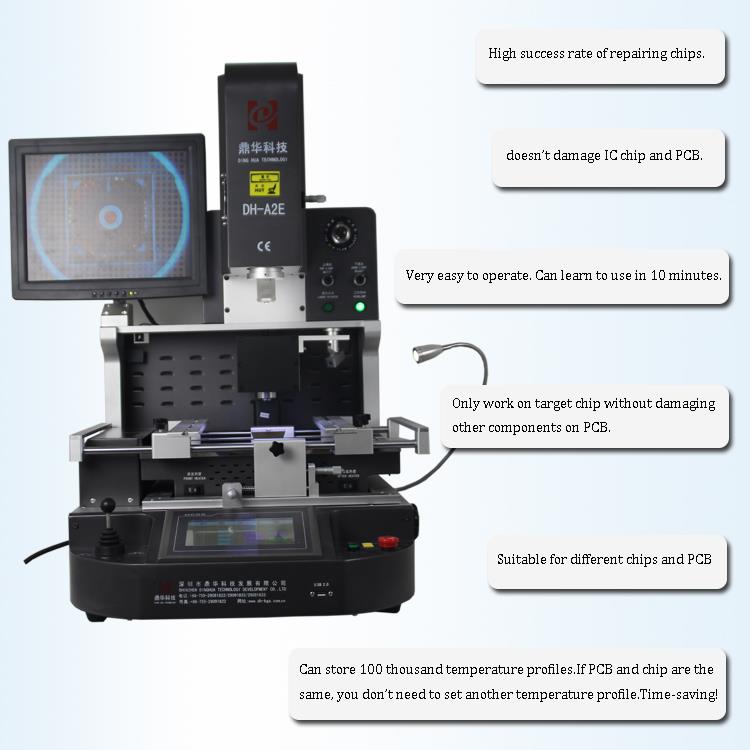

•A chip szintű javítások sikeressége magas. A kiforrasztás, szerelés és forrasztás automatikus.

• Kényelmes beállítás.

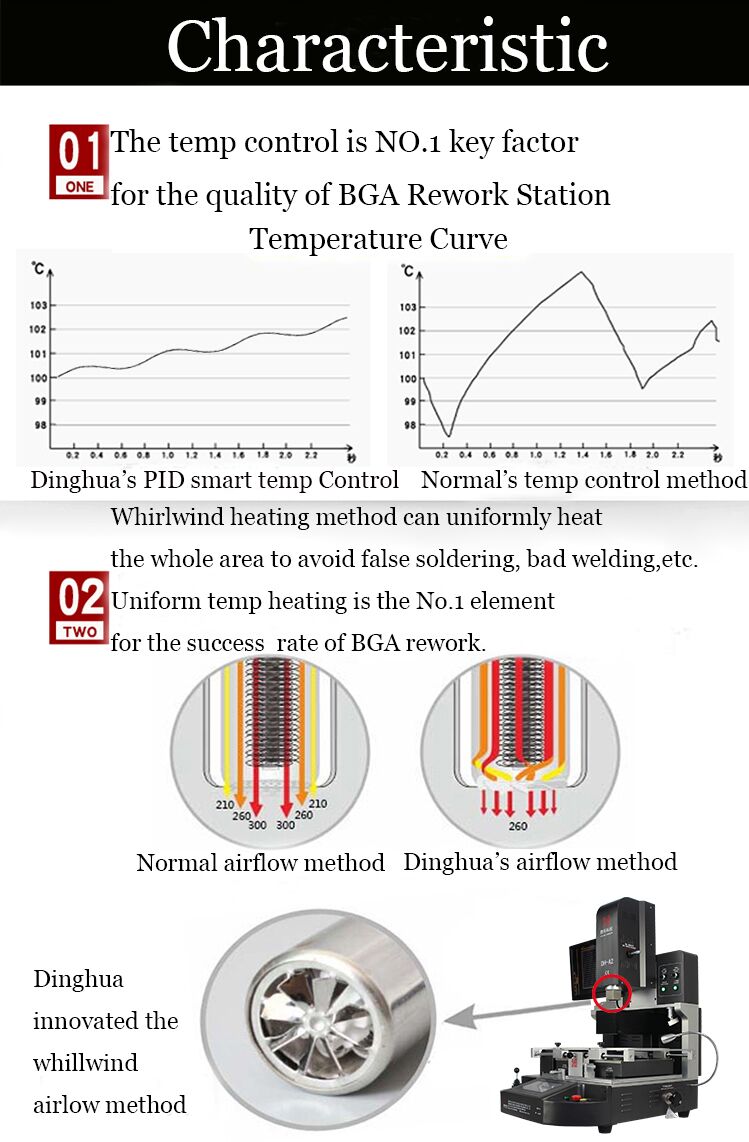

• Három független hőmérsékletfűtés + PID önbeállítás, a hőmérséklet pontossága ±1 fokon lesz

• Beépített vákuumszivattyú, BGA chipek felszedése és elhelyezése.

•Automatikus hűtési funkciók.

2. Forró levegővel automatizált felületre szerelhető IC cseregépek specifikációja

| Hatalom | 5300w |

| Felső fűtés | Forró levegő 1200w |

| Alsó fűtés | Forró levegő 1200W. Infravörös 2700w |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*Sz670*H790 mm |

| Pozícionálás | V-hornyú PCB-tartó, és külső univerzális rögzítéssel |

| Hőmérséklet szabályozás | K típusú hőelem, zárt hurkú szabályozás, független fűtés |

| Hőmérséklet pontosság | ±2 fok |

| PCB méret | Max. 450*490 mm, Min. 22*22 mm |

| Munkaasztal finomhangolás | ±15mm előre/hátra, ±15mm jobbra/balra |

| BGA chip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

| Nettó tömeg | 70 kg |

3. Részletek a forró levegős automata felületre szerelhető IC cseregépekről

4. Miért válassza az automatikus felületre szerelhető IC-cseregépeinket?

5. Az optikai igazítás automatikus felületre szerelhető IC cseregépeinek tanúsítványa

6. Csomagolási listaAz optika igazítja a CCD kamera felületre szerelhető IC cseregépeit

7. Automatikus felületre szerelhető IC-cseregépek, Split Vision szállítása

A gépet DHL/TNT/UPS/FEDEX-en keresztül szállítjuk, ami gyors és biztonságos. Ha más szállítási feltételeket szeretne, kérjük, jelezze nekünk.

8. Lépjen kapcsolatba velünk az azonnali válaszért és a legjobb árért.

Email: john@dh-kc.com

MOB/WhatsApp/Wechat: +8615768114827

Kattintson a linkre a WhatsApp hozzáadásához:

https://api.whatsapp.com/send?phone=8615768114827

9. Az automatikus felületre szerelhető IC-cseregépekkel kapcsolatos ismeretek

Eset: PCBA-alkalmazás az Epson APS-hez az Advanced Planning Schedulingben

I. Projekt bemutatása

1. A termeléstervezés jelenlegi állása

A PCBA (Printed Circuit Board Assembly) gyártási folyamata az A vállalatnál (a továbbiakban: "A vállalat") egy tipikus többfajta, kis szériás és nagy variációjú gyártási modellt követ. A vállalat több mint 1,000 típusú terméket gyárt, több mint 200 fő termékkel. Gyártási megrendelések százait kezeli minden hónapban, amelyek több ezer munkamegrendelésre bomlanak a különböző folyamatok során.

Az A vállalat tervezési rendszere háromszintű modellt követ, amely magában foglalja a tervezési osztályt, a termelésirányítási osztályt és a műhelyütemezést. A tervezés, ütemezés, rendelések kiadása, jelentéskészítés és beállítás nagyrészt manuális módszereken alapul, beleértve az értekezleteket és a papíralapú folyamatokat. Az ütemezési értekezleteket hetente kétszer tartják, minden napra két-két tervet. Az ütemezési munkaterhelés rendkívül nehéz és összetett, magasan képzett, nagy tapasztalattal rendelkező személyzetet igényel.

Miután a termelésirányítási osztály kiadja a gyártási megrendeléseket minden műhelynek, az egyes műhelyek feladási tervezői részletes ütemterveket készítenek az eredeti terv végrehajtási állapota, a rendelkezésre álló erőforrások és a kapcsolódó műhelyütemezések alapján. Mivel az egyes műhelyek tervei összefüggenek, a műhelytervezők szükség szerint kommunikálnak az ütemterv módosítása és összehangolása érdekében.

2. Üzleti kihívások

A szabványos gyártási útvonal egy PCBA-vállalatnál a következő: "SMT (Surface Mount Technology) - hullámforrasztás - tesztelés - öregedés." Az igénykutatás alapján az APS (Advanced Planning Scheduling) folyamatmodell a következőképpen alakul: "SMT - hullámforrasztás - tesztelés - öregedés." A legfontosabb ütemezési kihívások a következők:

(1) SMT folyamat

Az SMT vagy Surface Mount Technology egy olyan áramkör-szerelési technika, amelyben az ólommentes vagy rövid vezetékes felületre szerelhető alkatrészeket nyomtatott áramköri lap (PCB) vagy más hordozó felületéhez rögzítik, és újrafolyós vagy merítési technikával forrasztják.

Az SMT műhely több gyártósorral rendelkezik, amelyek mindegyike különböző típusú berendezések gyártására képes. A gyártás tervezésekor a következő tényezőket kell figyelembe venni:

- Vonal terheléselosztás: Törekedni kell a gyártási terhelések kiegyensúlyozására a sorok között, biztosítva, hogy az egyes sorok végső befejezési ideje a lehető legkonzisztensebb legyen.

- Folyamatos gyártás: A cél az, hogy a gyártósorok folyamatosan, minimális üresjárati idővel működjenek, a berendezések kihasználtságának maximalizálása érdekében.

- Részerőforrás-korlátozások (stencil-korlátozások): Minden termékhez speciális sablonforrások szükségesek. Minden sablont egyszerre csak egy gyártósor használhat. Az ugyanazt a sablont használó rendeléseket nem lehet egyszerre feldolgozni.

- A penészcsere idejének csökkentése: Ha több megrendeléshez ugyanaz a sablon szükséges, törekedni kell a folyamatos gyártásra, hogy minimálisra csökkentsék a sablonváltásra fordított időt.

- Rendelési átfutási idő: Az ütemezést a megrendelés szállítási követelményei alapján kell kialakítani, hogy biztosítva legyen az időben történő kézbesítés.

- SMT vonal variabilitás: Egyes gyártósorok gyorsabbak, mint mások. A gyorsabb sorokon feldolgozható rendeléseket prioritásként kell kezelni ezeknél a soroknál.

- Automatikus ütemezés: Az ütemezési szabályok beállítása után a tervezés egyetlen kattintással módosítható az intelligens, automatikus ütemezés segítségével a válaszok optimalizálása érdekében.

- Termelési rendellenességek kezelése: A berendezések állásideje, karbantartása, anyaghiány vagy sürgősségi rendelési beillesztés megzavarhatja a termelést. Ilyen esetekben a gyártási rendelésnek változatlannak kell maradnia, ha korábban zárolva volt, és gyors reagálású kiigazítási tervet kell végrehajtani.

- Gördülő ütemterv: A tervet a termelési teljesítményhez kell igazítani, az ütemezést a szükséges változásokhoz igazítani kell.

- Anyagtervezés: Minden rendelés pontos kezdési időpontja meghatározható, ami lehetővé teszi a logisztikai osztály számára az anyagok megfelelő előkészítését és szétosztását. Ez segít csökkenteni az állásidőt és minimalizálni a folyamat közbeni vagy a gyártósor készletét.

Kapcsolódó termékek:

- Meleg levegős visszafolyó forrasztógép

- Alaplapjavító gép

- SMD mikrokomponensek megoldása

- LED SMT rework forrasztógép

- IC cseregép

- BGA chip újragolyós gép

- BGA újraforrasztás

- Forrasztó/kiforrasztó berendezések

- IC chip eltávolító gép

- BGA átdolgozó gép

- Forró levegős forrasztógép

- SMD átdolgozó állomás

- IC eltávolító eszköz