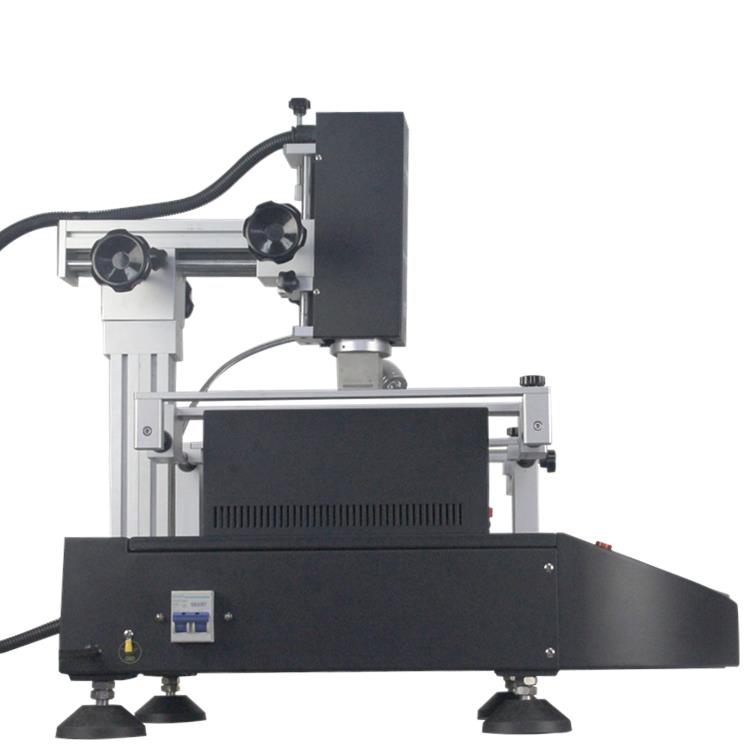

SMT BGA reballing javítórendszer

Praktikus és olcsó DH{0}} modell, amelyet VHF/UHF kommunikációs berendezésekben, PC-alaplapokban, mobiltelefonokban stb. használnak. Egy szabadon forgatható felső fej és ennek állítható magasságú gépe, amely különböző fúvókákat biztosít az alaplap alkatrészeinek.

Leírás

SMT BGA reballing javító rendszer

Praktikus és olcsó DH{0}} modell, VHF/UHF kommunikációs eszközökben, személyi számítógépek alaplapjaiban, mobiltelefonokban stb.

Az egyik vége a szabad rúdon és a gép állítja be a magasságot, különböző fúvókákat biztosítva az alaplap komponenseinek

A szabadon forgó felső fej nagyon kényelmes, ha az alaplapon más pozícióban lévő chipet eltávolítják vagy kicserélik.

A 400*420 mm-es méretű munkaasztal a mai világ legtöbb NYÁK-nak megfelel, mint például TV, számítógép és egyéb készülékek stb.

Érintőképernyő 7 colos, MCGS márkájú, HD és érzékeny, hőmérséklet és idő beállítva rajta, a valós idejű hőmérséklet az érintőképernyőre kattintva ellenőrizhető.

A BGA átdolgozó állomás rendszer paramétere

| Tápegység | 110~250V 50% 2f60Hz |

| Hatalom | 4800W |

|

Tápcsatlakozó |

USA, EU vagy CN, opció és testreszabás |

| 2 db meleg levegős fűtőtest |

Forrasztáshoz és kiforrasztáshoz |

| IR előmelegítő zóna | Forrasztás előtt előmelegítendő PCB-hez |

| PCB elérhető méret | Max 400*390mm |

| Alkatrész mérete | 2 * 2% 7E75 * 75mm |

| Nettó tömeg | 35 kg |

A gép 4 oldalával az alábbiak szerint nézhető meg

Vákuumos toll, beépített, 1 m hosszú, 3 vákuumkupakkal, mely egy felvett vagy visszacserélt alkatrészhez használható

alaplapról/alaplapról.

Levegőkapcsoló (be/kikapcsoláshoz), rövidzárlat vagy szivárgás esetén automatikusan lekapcsol, ami védi a technikust.

Földelő vezeték csatlakozó elérhető, javasoljuk, hogy a felhasználók jobban csatlakoztassák, mielőtt használnák.

Az egész géphez két hűtőventilátor hűtött, amelyeket a tajvani Deltából importáltak, erősek

szél és csendes futás.

A fekete és tömör tekercs huzal, amely a felső fej forrólevegős fűtőjét látja el, lehetővé teszi, hogy a felső fej elforgatható egy alkatrészhez a PCB-n egy másik pozícióban.

BGA Rework System GYIK

K: Hogyan kell használni a BGA újragolyós készletet?

A:Amikor megkapja a készletet, mellékeljük egy CD-t, amely utasításokat tartalmaz. Ezen túlmenően online is eligazodhatunk.

K: Mik azok a reballing készletek?

A:Az újragolyós készlet olyan elemeket tartalmaz, mint a forrasztókanóc, Kapton szalag, forrasztógolyók, BGA folyasztószer, sablonok stb.

Néhány készség a BGA Rework Station rendszer használatához

Az elektronikai alkatrészek fejlesztése egyre fontosabbá vált, mivel egyre kisebbek és összetettebbek, több tűvel (lábbal) rendelkeznek. Ez a tendencia bonyolultabb és drágább rendszerek kifejlesztéséhez vezetett, mint például a BGA (Ball Grid Array) és a CSP (Chip-on-Board) változatok, amelyek megnehezítik a hegesztési varratok megbízhatóságának ellenőrzését, amelyet a konfigurációs problémák veszélyeztethetnek. az üreg. A kézi forrasztás minősége számos tényezőtől függ, beleértve a kezelő készségeit, a felhasznált anyagok minőségét és az átdolgozó állomás hatékonyságát.

A kézi forrasztást a fejlődő technológiai környezet is befolyásolja, amely folyamatosan innovatív megoldásokat igényel. A kézi forrasztásnál a hegesztő vagy utómunkáló állomás teljesítménye szorosan kötődik a kezelő képességeihez. Egy jól megtervezett átdolgozó állomás még kevésbé tapasztalt kezelővel is kiváló eredményeket érhet el. Ezzel szemben még a legképzettebb kezelő sem tudja leküzdeni a rossz hegesztőrendszer korlátait.

Ezt az eljárást az utómunka hatékonyságának javítására hozták létre, mivel az utómunka során történő helyreállítás gyakran költséghatékonyabb, mint a csere. Az átdolgozó állomásokon használt csúcstechnológiás berendezések kiváló vezérlést biztosítanak a kulcsfontosságú változók felett, biztosítva az egyenletes eredményeket. Ez a technológia hatékony hőátadást tesz lehetővé, amely lehetővé teszi az állandó hőmérsékleten történő ismételt forrasztást, minimálisra csökkentve a lassú hővisszanyerés okozta vibrációt.

Az átdolgozási folyamat négy fő szakaszra bontható:

- Alkatrészek eltávolítása

- Párnák tisztítása

- Új alkatrészek elhelyezése

- Forrasztás

A gyártási szinten az egyik jelentős kihívás a forrasztópaszta felhordása a betétekre az alkatrészek módosításakor. Ha ezt a lépést nem megfelelően hajtják végre, az negatívan befolyásolhatja az integrációs folyamatot a következő szakaszokban. Ha a költségvetés megengedi, erősen ajánlott egy látórendszer a pontosság javítása érdekében.

További gyakorlati nehézségek merülnek fel az utómunkálati folyamat során, különösen a terminálok számának növekedésével és a hangmagasságuk (távközök) csökkenésével. Jellemzően az áramköri lap mérete is csökken, ami csökkenti a rendelkezésre álló helyet és növeli a környező alkatrészekkel való interferencia kockázatát.