Forró levegő SMD utómunka állomás

A forró levegős SMD átdolgozó állomásokat általában elektronikai javításban, PCB-prototípusok készítésében és termék-összeszerelésben használják. Precizitásuk, gyorsaságuk, valamint a környező alkatrészek vagy a nyomtatott áramköri lapok károsítása nélkül eltávolítható és cserélhető alkatrészek miatt előnyben részesítik őket az egyéb utómunkálási módszerekkel, például a forrasztópákakkal szemben.

Leírás

Automata Hot Air SMD átdolgozó állomás

A Hot Air SMD Rework Station egy elektronikai javításhoz és összeszereléshez használt eszköz. Kifejezetten a nyomtatott áramköri lapokon (NYÁK) lévő felületre szerelhető eszközök (SMD) eltávolítására és cseréjére tervezték. A meleglevegős utófeldolgozó állomás úgy működik, hogy forró levegő áramot irányít az SMD-re, felmelegíti a forrasztási kötéseket, amíg megolvad, ami lehetővé teszi az alkatrész kiemelését a tábláról. A meleg levegőt egy hőmérséklet-szabályozó által vezérelt fűtőelem állítja elő. Az SMD eltávolítása után az új alkatrész a táblára helyezhető, és ugyanazzal a forró levegős eljárással forrasztható.

1. Lézeres pozicionáló Hot Air SMD Rework Station alkalmazása

Dolgozzon mindenféle alaplappal vagy PCBA-val.

Forrasztás, reball, forrasztás különböző típusú chipek: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP,

PBGA, CPGA, LED chip.

A DH-G620 teljesen megegyezik a DH-A2-vel, automatikusan kiforrasztás, felszedés, visszahelyezés és forrasztás a chiphez, optikai igazítással a felszereléshez, függetlenül attól, hogy van tapasztalata vagy sem, egy óra alatt elsajátíthatja.

2.A termék jellemzőiOptikai igazítás

3. A DH-A2 specifikációja

| hatalom | 5300W |

| Felső fűtés | Forró levegő 1200W |

| Alsó fűtés | Meleg levegő 1200W.Infravörös 2700W |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*Sz670*H790 mm |

| Elhelyezés | V-hornyú PCB-tartó, és külső univerzális rögzítéssel |

| Hőmérséklet szabályozás | K típusú hőelem, zárt hurkú szabályozás, független fűtés |

| Hőmérséklet pontosság | ±2 fok |

| PCB méret | Max. 450*490 mm, Min. 22*22 mm |

| Munkaasztal finomhangolás | ±15mm előre/hátra, ±15mm jobbra/balra |

| BGAchip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

| Nettó tömeg | 70 kg |

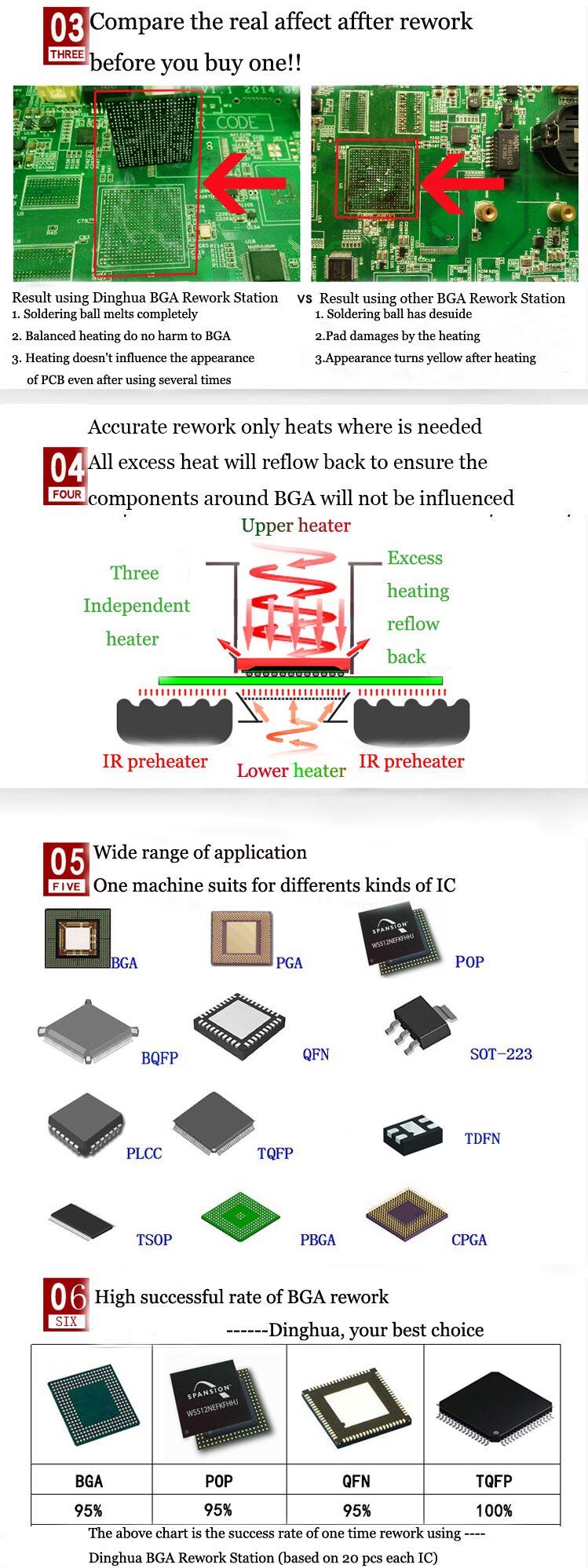

4. Miért válassza a miénket?Hot Air SMD Rework Station Split Vision?

5. TanúsítványForró levegő SMD átdolgozás állomás Optika igazítás

UL, E-MARK, CCC, FCC, CE ROHS tanúsítványok. Mindeközben a minőségügyi rendszer javítása és tökéletesítése érdekében

A Dinghua átment az ISO, GMP, FCCA, C-TPAT helyszíni audit tanúsítványon.

6. Csomagolás és szállításForró levegő SMD utómunka állomás

7. Szállítás aHot Air SMD Rework Station

DHL/TNT/FEDEX. Ha más szállítási határidőt szeretne, kérjük, jelezze. Támogatni fogunk.

8. Fizetési feltételek

Banki átutalás, Western Union, hitelkártya.

Kérjük, jelezze, ha egyéb támogatásra van szüksége.

9. Kapcsolódó ismeretek

A mobiltelefonok, számítógépek és az elektronikus digitális ipar gyors fejlődésével a PCB áramköri ipar folyamatosan alkalmazkodik a piac és a fogyasztók igényeihez, ami az iparág kibocsátási értékének folyamatos növekedését eredményezte. Mindazonáltal a PCB áramköri iparban egyre erősödik a verseny, és sok NYÁK-gyártó hajlandó költséget sem kímélni. Csökkentik az árakat és eltúlozzák a termelési kapacitást, hogy nagyszámú vásárlót vonzanak. Az alacsony árú PCB-lapokhoz azonban olcsó anyagokat kell használni, ami befolyásolja a termék minőségét, lerövidíti az élettartamot, és hajlamossá teszi a termékeket felületi sérülésekre, ütésekre és egyéb minőségi problémákra.

A NYÁK áramköri lapellenőrzés célja a gyártó képességeinek felmérése, amellyel hatékonyan csökkenthető a PCB áramköri lapok nem teljesítőképessége, és szilárd alapot teremthet a jövőbeni tömeggyártáshoz.

A PCB áramköri lap bizonyítási folyamata:

Először lépjen kapcsolatba a gyártóval:

Először is biztosítanunk kell a gyártónak a szükséges dokumentumokat, a folyamatkövetelményeket és a mennyiséget. Milyen paramétereket kell megadnia a nyomtatott áramköri lap szigeteléséhez? Ide kattintva megkaphatja a szükséges információkat. Ezután a szakemberek árajánlatot adnak Önnek, leadják a rendelést, és nyomon követik a gyártási ütemtervet.

Másodszor, anyaga:

Cél:Vágja fel a nagy lapanyagot apró darabokra, amelyek megfelelnek a követelményeknek az MI mérnöki adatok szerint, ügyelve arra, hogy a kis lapok megfeleljenek a megrendelő specifikációinak.

Folyamat:Nagy lapanyag → MI követelmények szerint kisebb táblákra vágva → deszka → sörfilé/szegély → kilépőtábla.

Harmadszor, fúrás:

Cél:Fúrja ki a szükséges furatátmérőt a megfelelő méretű lapon a megfelelő pozíciókban a műszaki adatok alapján.

Folyamat:Rakodócsap → felső lemez → fúrás → alsó lemez → ellenőrzés/javítás.

Negyedszer, mosogató réz:

Cél:A rezet úgy vigye fel, hogy kémiailag vékony rézréteget visz fel a szigetelő lyukak falára.

Folyamat:Durva csiszolás → akasztódeszka → rézbevonatú automata zsinór → alsó lap → 1%-os hígítású H2SO4-be mártás → vastag réz.

Ötödször, grafikai átvitel:

Cél:Vigye át a képeket a gyártási filmről a táblára.

Folyamat:(Kék olajos eljárás): csiszolódeszka → első oldal nyomtatása → szárítás → második oldal nyomtatása → szárítás → expozíció → árnyékolás → ellenőrzés; (szárazfilmes eljárás): kenderlemez → laminálás → álló → jobb bit → expozíció → pihenés → árnyék → ellenőrzés.

Hatodszor, grafikus bevonat:

Cél:Végezzen grafikus bevonatot a vonalminta csupasz rézén, vagy galvanizáljon egy rézréteget a kívánt vastagságra, valamint egy arany-, nikkel- vagy ónréteget a kívánt vastagságúra a lyukak falán.

Folyamat:Felső lemez → zsírtalanítás → vizes mosás kétszer → mikromaratás → vizes mosás → pácolás → rézbevonat → vizes mosás → pácolás → ónozás → vizes mosás → alsó lemez.

Hetedik, lazítás:

1, Cél:Távolítsa el a bevonatolásgátló bevonóréteget NaOH-oldattal, hogy szabaddá tegye a nem vonalas rézréteget.

2, Folyamat:Vízréteg: behelyezés → lúgos áztatás → mosás → súrolás → áthaladó gép; száraz fólia: tábla elhelyezése → passzírozógép.

Nyolcadik, Rézkarc:

Cél:Használjon kémiai reakciókat a rézréteg korrodálására a nem vonalas részeken.

Kilencedik, zöld olaj:

Cél:Vigye át a zöld olajfilm mintáját a táblára, hogy megvédje a vezetéket, és megakadályozza, hogy a forrasztóanyag ráfolyjon a vezetékre az alkatrészek rögzítésekor.

Folyamat:Csiszolólemez → fényérzékeny zöld olaj nyomtatása → keményítőlemez → expozíció → árnyékolás; csiszolólap → első oldal nyomtatása → tepsi → második oldal nyomtatása → tepsi.

Tizedik, karakterek:

Cél:A karakterek könnyen felismerhető jelekként szolgálnak.

Folyamat:A zöld olaj kikeményítése után → lehűlés → a hálózat beállítása → karakterek nyomtatása.

Tizenegyedik, aranyozott ujjak:

Cél:A merevség és a kopásállóság növelése érdekében vonjon be egy réteg nikkelt/aranyat a kívánt vastagságig a dugó ujjára.

Folyamat:Felső lemez → zsírtalanítás → kétszeri vizes mosás → mikromaratás → kétszeri vizes mosás → pácolás → rézbevonat → vizes mosás → nikkelezés → vizes mosás → aranyozás.

Ónlemez (egy mellérendelési eljárás):

Cél:Permetezzen ónt a csupasz, forrasztásálló olajjal nem borított rézfelületre, hogy megvédje az oxidációtól és biztosítsa a jó forrasztási teljesítményt.

Folyamat:Mikromaratás → légszárítás → előmelegítés → gyanta bevonat → forrasztás → meleglevegős szintezés → léghűtés → mosás és szárítás.

Tizenkettedik, formázás:

Cél:Használjon présbélyegzést vagy CNC megmunkálást, hogy kivágja a kívánt formát az ügyfelek számára, beleértve a szerves zománcot, a sörtáblát és a kézi vágási lehetőségeket.

Jegyzet:Az adattábla és a sörtábla pontossága nagyobb, míg a kézi vágás kevésbé pontos. A kézzel vágott tábla csak egyszerű formákat tud létrehozni.

Tizenharmadik, tesztelés:

Cél:Végezzen elektronikus 100%-os tesztelést a szakadt áramkörök, rövidzárlatok és egyéb olyan hibák észlelésére, amelyeket vizuális megfigyeléssel nem könnyű megtalálni.

Folyamat:Felső forma → kioldótábla → teszt → minősített → FQC szemrevételezés → nem minősített → javítás → újrateszt → OK → REJ → selejt.

Tizennegyedik, végső ellenőrzés:

Cél:Végezzen 100%-os szemrevételezéssel a megjelenési hibákat, és javítsa ki a kisebb hibákat, hogy megakadályozza a hibás táblák kioldását.

Konkrét munkafolyamat:Bejövő anyagok → adatok megtekintése → szemrevételezés → minősített → FQA szúrópróbaszerű ellenőrzés → minősített → csomagolás → minősítés nélküli → feldolgozás → OK ellenőrzése!

A nyomtatott áramköri lapok tervezése, feldolgozása és gyártása terén fennálló magas műszaki követelmények miatt csak a pontosság és a NYÁK-ellenőrzés és -gyártás minden részletének szigorú betartásával lehet jó minőségű PCB-termékeket elérni, ezáltal több vásárló tetszését elnyerni. és nagyobb piaci részesedést szerezni.