Automata BGA reballing gép

Hotsale automata BGA reballing gép az európai piacon. Kérjük, forduljon hozzánk bizalommal, ha további részletekre van szüksége. A legjobb árat kínálják.

Leírás

Automata BGA reballing gép

Az Automatic BGA Reballing Machine egy speciális berendezés, amelyet a Ball Grid Array (BGA) csomagok javítására terveztek.

nyomtatott áramköri lapokon (NYÁK). A gép automatizálja a régi és sérült forrasztógolyók eltávolításának folyamatát, megtisztítja a

BGA csomag, és új forrasztógolyók felhelyezése a csomagra. A gép fejlett technológiát használ, amely lehetővé teszi a végrehajtást

az újragolyózási folyamatot gyorsan, pontosan és hatékonyan.

1. Alkalmazása lézeres pozicionáló automatikus BGA reballing gép

Dolgozzon mindenféle alaplappal vagy PCBA-val.

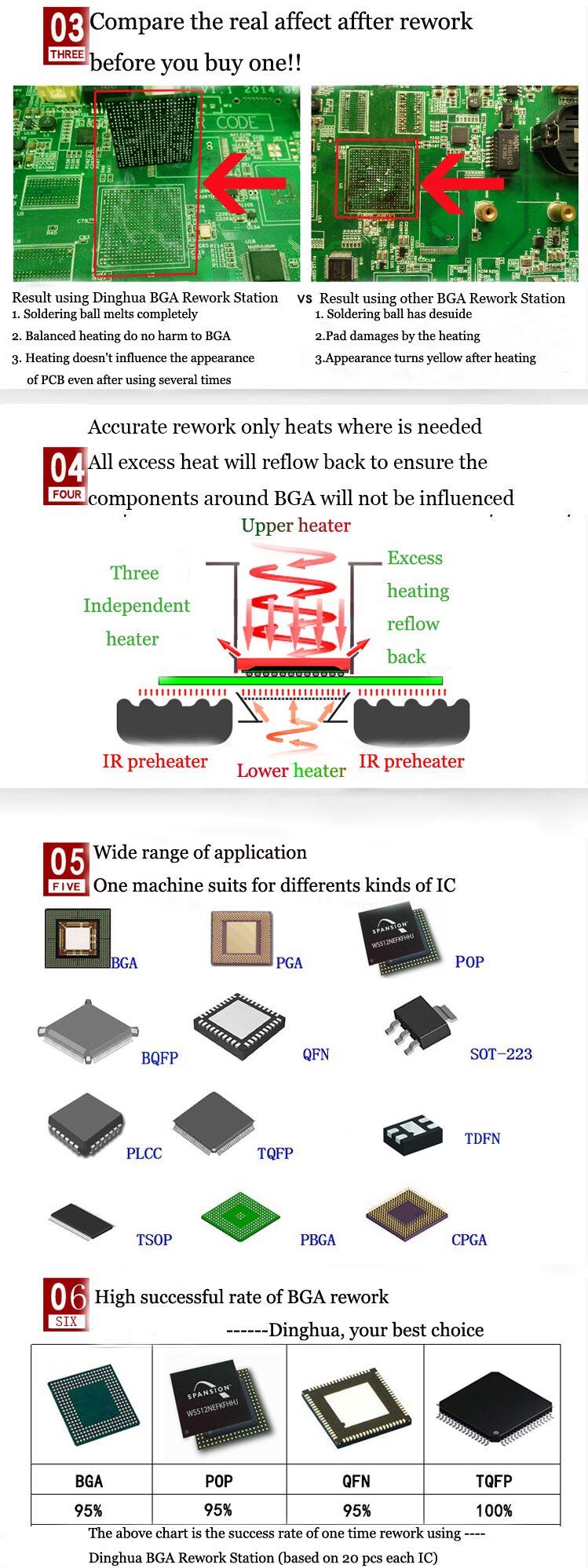

Forrasztás, reball, forrasztás különböző típusú chipek: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP,PBGA,CPGA,LED chip.

A DH-G620 teljesen megegyezik a DH-A2-vel, automatikusan kiforrasztás, felszedés, visszahelyezés és forrasztás a chiphez, optikai igazítással a felszereléshez, függetlenül attól, hogy van tapasztalata vagy sem, egy óra alatt elsajátíthatja.

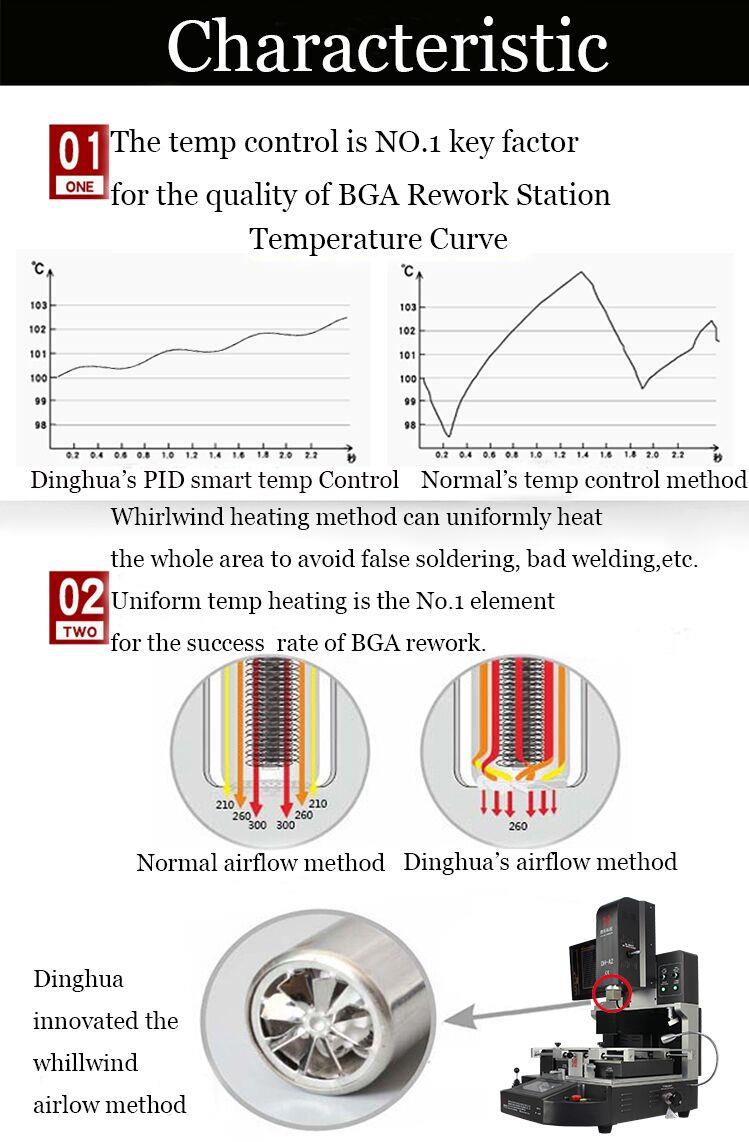

2. Termékjellemzők

3. A DH-A2 specifikációja

| hatalom | 5300W |

| Felső fűtés | Forró levegő 1200W |

| Alsó fűtés | Meleg levegő 1200W.Infravörös 2700W |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*Sz670*H790 mm |

| Pozícionálás | V-hornyú PCB-tartó, és külső univerzális rögzítéssel |

| Hőmérséklet szabályozás | K típusú hőelem, zárt hurkú szabályozás, független fűtés |

| Hőmérséklet pontosság | ±2 fok |

| PCB méret | Max. 450*490 mm, Min. 22*22 mm |

| Munkaasztal finomhangolás | ±15mm előre/hátra, ±15mm jobbra/balra |

| BGAchip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

| Nettó tömeg | 70 kg |

4. Miért válassza a miénketAutomata BGA Reballing Machine Split Vision?

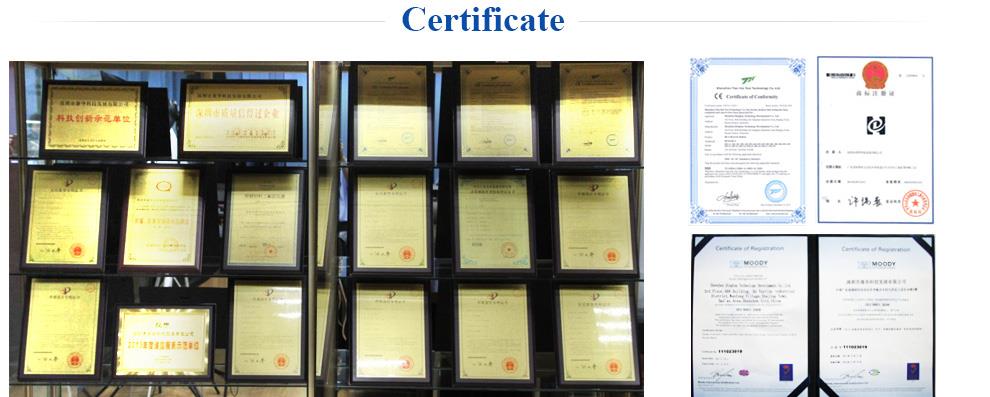

5. Tanúsítvány

UL, E-MARK, CCC, FCC, CE ROHS tanúsítványok. Eközben a minőségbiztosítási rendszer javítása és tökéletesítése érdekében a Dinghua átment ISO, GMP, FCCA, C-TPAT helyszíni audit tanúsítványon.

6. Csomagolás és szállítás

7. Kapcsolódó ismeretek

Hogyan gravíroz a chipiparban a litográfiai gép a saját hullámhosszánál jóval kisebb vonalszélességet?

Szerző:A felhasználók szinte ismerik

Forrás:Tudva

Szerzői jog:A szerző tulajdona. Kereskedelmi újranyomtatás esetén kérjük, lépjen kapcsolatba a szerzővel engedélyért. Nem kereskedelmi célú utánnyomás esetén kérjük, tüntesse fel a forrást.

Úgy gondolom, hogy a teljes chipipar, beleértve az Intelt, a GF-et, a TSMC-t és a Samsungot is, már régóta a 22 nm-es és 28 nm-es csomópontokon működik, és bizonyára találkozott a 193 nm-es ArF technológia korlátaival. Azonban az 50 nm-es vagy annál kisebb tulajdonságok elérése, ami a hullámhossz 1/4-e, már lenyűgöző, nem igaz?

Valójában az első pont elnevezési kérdés. Az "xxnm" csomópont nem jelenti azt, hogy a tényleges szerkezet ilyen kicsi. Ez a szám eredetileg a szerkezet félmagasságára, vagyis a periódus felére utal. Később, a fejlesztésekkel általában a minimális elemméretre utal. Például, ha van egy 100 nm periódusú kiemelkedések vagy mélyedések sora, ahol a kiemelkedések szélessége 20 nm, a rés pedig 80 nm, akkor azt technikailag pontos 20 nm-es folyamatként kell leírni.

Ezenkívül a 32 nm, 22 nm és 14 nm pusztán a műszaki csomópontok mutatói, és a legkisebb megfelelő struktúrák 60 nm, 40 nm vagy 25 nm-rel szignifikánsan nagyobbak lehetnek a névleges értékeknél. Például gyakran állítják, hogy az Intel 14 nm-es folyamata nagyobb, mint a Samsung és a TSMC 10 nm-es sűrűsége, ami félrevezető lehet. De hogyan hozhatunk létre minimális funkciókat, amelyek sokkal kisebbek a ciklus felénél?

A fénytér eloszlása szempontjából egy csúcs vagy völgy szélessége potenciálisan meghaladhatja a diffrakciós határt. A fotoreziszt tulajdonságai azonban kihasználhatók! A fotoreziszt expozíció utáni oldhatósága az expozíció mennyiségétől függ, de ez az összefüggés erősen nemlineáris. Ennek a nemlinearitásnak a szabályozásával biztosíthatjuk, hogy egy kis jellemző egyáltalán ne oldódjon fel, míg egy nagyobb könnyen. Az expozíciós mennyiség pontos kezelésével a minimális szerkezet vonalszélessége pontosan szabályozható.

Képzeljünk el egy fénymezőt, amely egyenletesen oszlik el, mint egy szinuszhullám. Az expozíció úgy szabályozható, hogy csak a csúcs közelében lévő pozíciók oldódjanak fel teljesen, míg a többi rész sértetlen marad. A végső szerkezet egy szinuszhullámhoz hasonlítana, de minimális elemmérete sokkal kisebb, mint a fénytéreloszlás egyik csúcsának szélessége.

Természetesen ezzel a módszerrel nem lehet végtelenül kis jellemzőket előállítani. A fotoreziszt oldhatósági jellemzői kritikusak, és minden készítmény összetett, és meg kell felelnie a meglévő folyamatnak. Ezenkívül a fotoreziszt bevonat vastag, és az expozíció eloszlása a felületen eltér a teljes bevonattól. Mechanikai tulajdonságai esetleg nem tartják meg a keskeny részletek integritását.

Más módszerek is képesek koncentrálni a fotoreziszt réteg aktivált területét a megvilágított fénymezőnél jóval kisebb léptékben, beleértve a különféle kémiai és hőkezeléseket. Ezekkel a módszerekkel lehetővé válik, hogy fél ciklusnál rövidebb minimális terepméreteket hozzon létre, ami lehetővé teszi a többszörös expozícióval elérhető sűrűség növelését. Ugyanez a szerkezet lefordítható, hatékonyan megkétszerezve a sűrűséget. A végrehajtás azonban nem egyszerű; a kulcs az, hogy a következő expozíciókban egy lépést hajtsunk végre a korábbi struktúra megőrzése érdekében.