Teljesen automatikus BGA átdolgozó állomás

1. Állítható felső meleg levegő

2. Független kapcsolók az IR előfűtési területhez

3. Érintőképernyő a görbe megjelenítéséhez

Leírás

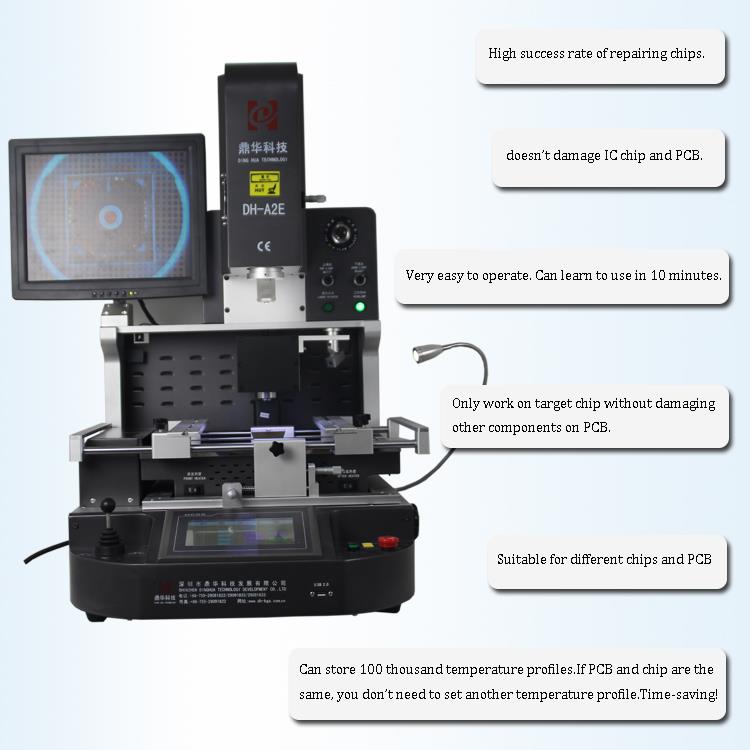

A teljesen automatizált BGA átdolgozó állomás a következő fő funkcionális jellemzőkkel rendelkezik:

Fűtési rendszer: Tartalmazza a felső meleglevegős fűtést, az alsó meleglevegős fűtést és az alsó infravörös előmelegítést. A felső légfűtés a rögzítőfejjel egybe van építve, míg az alsó hőlégfűtő fúvóka magassága állítható az egyenletes és stabil fűtés érdekében. Az alsó infravörös előmelegítő aranyozott infravörös lámpákat és magas hőmérsékletnek ellenálló kvarcüveget használ, gyors és egyenletes melegítést biztosítva.

Forrasztáseltávolító funkció: A forrasztáseltávolító fúvóka automatikusan eltávolítja a forrasztást, és a chipet a rögzítéshez és forrasztáshoz a kijelölt helyre helyezi. A szívófúvóka ezután automatikusan felveszi a forgácsot elhelyezéshez és forrasztáshoz, nem igényel kézi műveletet.

Optikai látórendszer: Nagy felbontású színes optikai rendszerrel felszerelve, amely kétszínű fényfelosztással, vezeték nélküli távoli zoommal, autofókusszal és szoftveres vezérléssel biztosítja a forrasztási igazítás pontosságát.

1.A Hot Air teljesen automatikus BGA átdolgozó állomás termékjellemzői

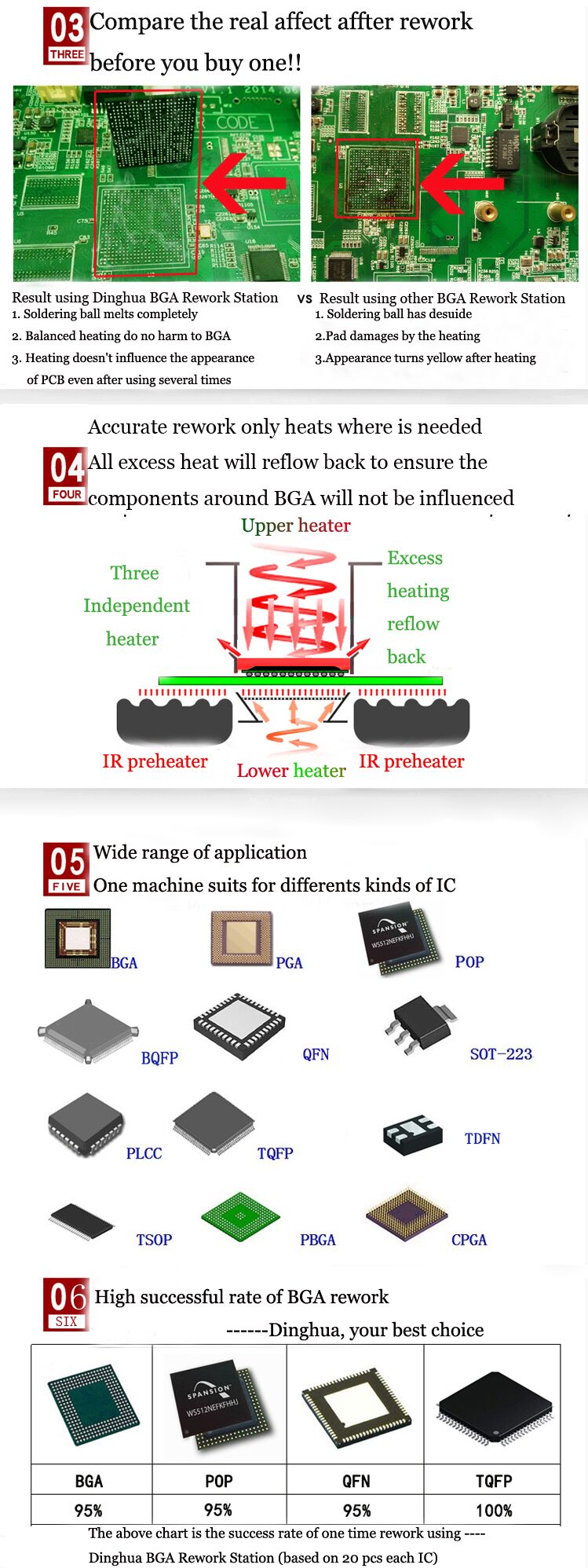

•A chip szintű javítások sikeressége magas. A kiforrasztás, szerelés és forrasztás automatikus.

• Kényelmes beállítás.

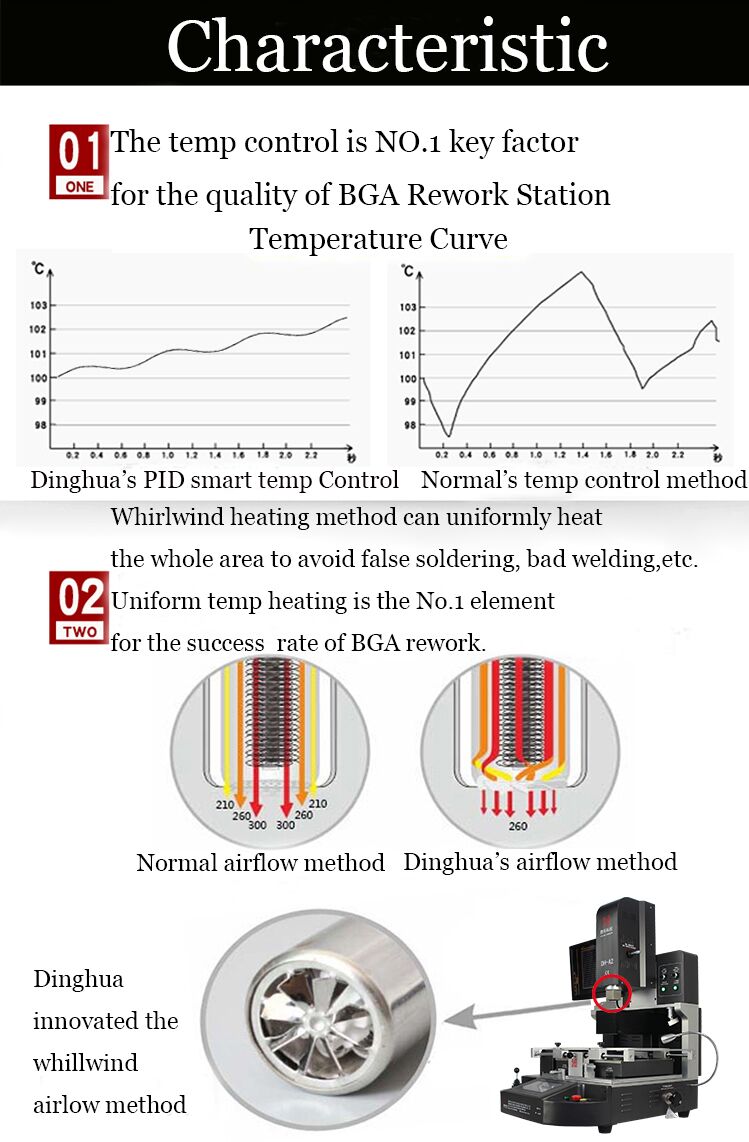

• Három független hőmérsékletfűtés + PID önbeállítás, a hőmérséklet pontossága ±1 fokon lesz

• Beépített vákuumszivattyú, BGA chipek felszedése és elhelyezése.

•Automatikus hűtési funkciók.

A DH-G620 teljesen megegyezik a DH-A2-vel, automatikusan kiforrasztás, felszedés, visszahelyezés és forrasztás a chiphez, optikai igazítással a felszereléshez, függetlenül attól, hogy van tapasztalata vagy sem, egy óra alatt elsajátíthatja.

2. Az infravörös teljesen automatikus BGA átdolgozó állomás specifikációja

| hatalom | 5300W |

| Felső fűtés | Forró levegő 1200W |

| Alsó fűtés | Meleg levegő 1200W.Infravörös 2700W |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*Sz670*H790 mm |

| Pozícionálás | V-horonyú nyomtatott áramköri laptartó, és külső univerzális rögzítéssel |

| Hőmérséklet szabályozás | K típusú hőelem, zárt hurkú szabályozás, független fűtés |

| Hőmérséklet pontosság | ±2 fok |

| PCB méret | Max. 450*490 mm, Min. 22*22 mm |

| Munkaasztal finomhangolás | ±15mm előre/hátra, ±15mm jobbra/balra |

| BGAchip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

| Nettó tömeg | 70 kg |

3. Miért válassza CCD kameránkat, teljesen automatikus BGA átdolgozó állomást?

5. Teljesen automatikus BGA Rework Station Split Vision tanúsítvány

4. Csomagolási listaTeljesen automatikus BGA átdolgozó állomás

5. Teljesen automatikus BGA átdolgozó állomás szállítása

A gépet DHL/TNT/UPS/FEDEX-en keresztül szállítjuk, ami gyors és biztonságos. Ha más szállítási feltételeket szeretne, kérjük, jelezze nekünk.

6. Fizetési feltételek.

Banki átutalás, Western Union, Hitelkártya.

A fizetés kézhezvétele után elküldjük a gépet 5-10 vállalkozásnak.

7. Kapcsolódó ismeretek

Újonnan tervezett PCB kártya hibakeresése

Az alábbi tippek és módszerek tapasztalaton alapulnak, és érdemes megtanulni. A NYÁK tervezésénél a rajzszoftver ügyes használata mellett szilárd elméleti tudásra és gyakorlati tapasztalatra van szükség. Ezek segíthetnek a PCB tervezésének gyors és hatékony befejezésében. Mindazonáltal alapvető fontosságú az aprólékosság; legyen szó vezetékezésről vagy elrendezésről, minden lépés körültekintést igényel. Egy kis hiba nem működő végtermékhez vezethet. Ezért érdemes több időt szánni a részletek alapos ellenőrzésére, ahelyett, hogy a tervezési folyamaton keresztül rohannánk. Összességében a PCB-tervezés a részletekre való odafigyelést hangsúlyozza.

A PCB tervezők számára gyakran van szükség hibakeresésre, különösen az újonnan tervezett kártyák esetében. Ezek hibaelhárítása kihívást jelenthet, különösen akkor, ha a tábla nagy, és az alkatrészek összetettek. A logikai hibakeresési megközelítés azonban hatékonyabbá teheti a folyamatot.

Új NYÁK-kártya esetén először ellenőrizze, hogy nincsenek-e rajta nyilvánvaló problémák, például repedések, rövidzárlatok vagy szakadások. Ha szükséges, ellenőrizze, hogy a tápegység és a test közötti ellenállás elegendő-e.

Ezután folytassa az összetevők telepítésével. Független modulok esetén ne telepítsen mindent egyszerre, ha nem biztos abban, hogy megfelelően működnek. Ehelyett fokozatosan szerelje be az alkatrészeket (kisebb áramkörök esetén egyszerre is telepítheti őket), lehetővé téve a könnyebb hibaelhárítást. Általában kezdje a tápegység modullal, és ellenőrizze, hogy a kimeneti feszültség normális-e. Az első bekapcsoláskor fontolja meg egy áramkorlátozott, állítható tápegység használatát. Állítsa be a túláramvédelmet, majd fokozatosan növelje a feszültséget, miközben figyeli a bemeneti áramot, a bemeneti feszültséget és a kimeneti feszültséget. Ha nincs túláram, és a kimeneti feszültség megfelelő, a tápegység valószínűleg megfelelően működik. Ellenkező esetben húzza ki a tápfeszültséget, és végezzen hibaelhárítást.

Folytassa a további modulok fokozatos telepítésével, kapcsolja be és ellenőrizze az egyes modulokat, hogy megelőzze a túláramot vagy az alkatrészek kiégését a tervezési vagy telepítési hibák miatt.

A hibák azonosításának módszerei:

1, Feszültségmérési módszer

- Kezdje azzal, hogy ellenőrizze, hogy az egyes chip érintkezők tápfeszültsége megfelelő-e. Ellenőrizze, hogy a referenciafeszültségek megfelelnek-e a vártnak, és hogy az üzemi feszültségek minden ponton a normál tartományon belül vannak-e. Például egy tipikus szilícium tranzisztornál a BE csatlakozási feszültség körülbelül {{0}},7 V, a CE átmenet feszültsége pedig körülbelül 0,3 V vagy kevesebb. Ha egy tranzisztor BE átmenet feszültsége meghaladja a 0,7 V-ot (kivéve olyan különleges eseteket, mint a Darlington tranzisztor), a BE átmenet nyitva lehet.

2, Jel befecskendezési módszer

- Fecskendezzen be egy jelet a bemenetre, és mérje meg a hullámformát minden ponton a hibahelyek azonosításához. Egy egyszerűbb technika magában foglalhatja az egyes fokozatok bemenetének megérintését az ujjával a kimeneti reakciók megfigyeléséhez, ami hasznos lehet audio- és videoerősítőknél. (Megjegyzés: Ezt nem szabad nagyfeszültségű vagy forró hátlappal rendelkező áramköröknél megtenni, mert áramütést okozhat.) Ha az előző szakaszban nincs reakció, de a következőben már van reakció, akkor valószínűleg ott van a probléma. az előző szakaszban.

3, Kiegészítő hibaészlelési technikák

Egyéb technikák közé tartozik a vizuális ellenőrzés, a hallgatás, a szaglás és az érintés:

- Nézzefizikai sérülések, például repedések, elfeketedés vagy deformáció esetén.

- Hallgatszokatlan hangok esetén, mivel valami, aminek csendesen kell működnie, problémát jelezhet, ha zajt kelt, vagy ha a várt hangok hiányoznak vagy abnormálisak.

- Szaga túlmelegedés jeleire, például égett szagokra vagy a kondenzátor elektrolit szagára, amelyeket egy tapasztalt szakember gyakran észlel.

- Érintésannak ellenőrzésére, hogy az alkatrészek normál üzemi hőmérsékleten vannak-e, mivel egyes teljesítményelemek működés közben hőt termelnek. Ha hidegek, előfordulhat, hogy nem működnek. Hasonlóképpen, ha egy alkatrész túlságosan forró, az hibás működést jelezhet. Általános szabály, hogy a teljesítménytranzisztoroknak és a feszültségszabályozóknak 70 fok alatt kell működniük, amit úgy ellenőrizhet, hogy rövid ideig a közelükben tartja a kezét (gondosan tesztelje, hogy elkerülje az égési sérüléseket).

Az újonnan tervezett áramköri lapok hibakeresése kihívást jelenthet, különösen nagy vagy összetett konstrukciók esetén. De strukturált megközelítéssel és a részletekre való odafigyeléssel a folyamat kezelhető lehet.