LED átdolgozó állomás automatikus

LED átdolgozó állomás automatikus. Forgácsszintű javításhoz is.

Leírás

1. A LED átdolgozó állomás automatikus alkalmazása

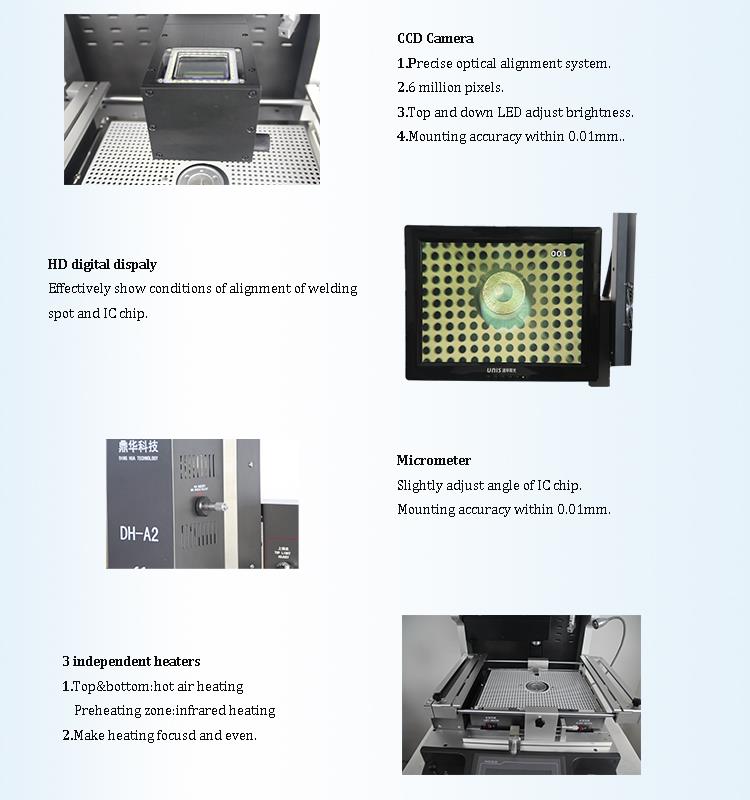

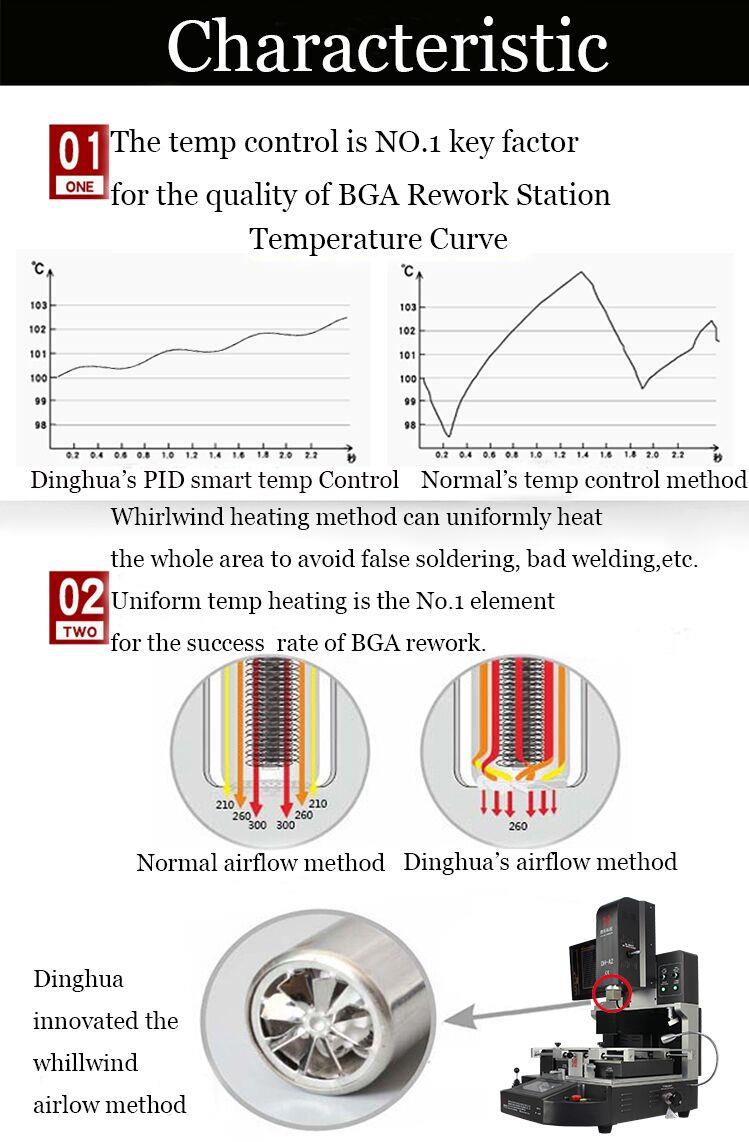

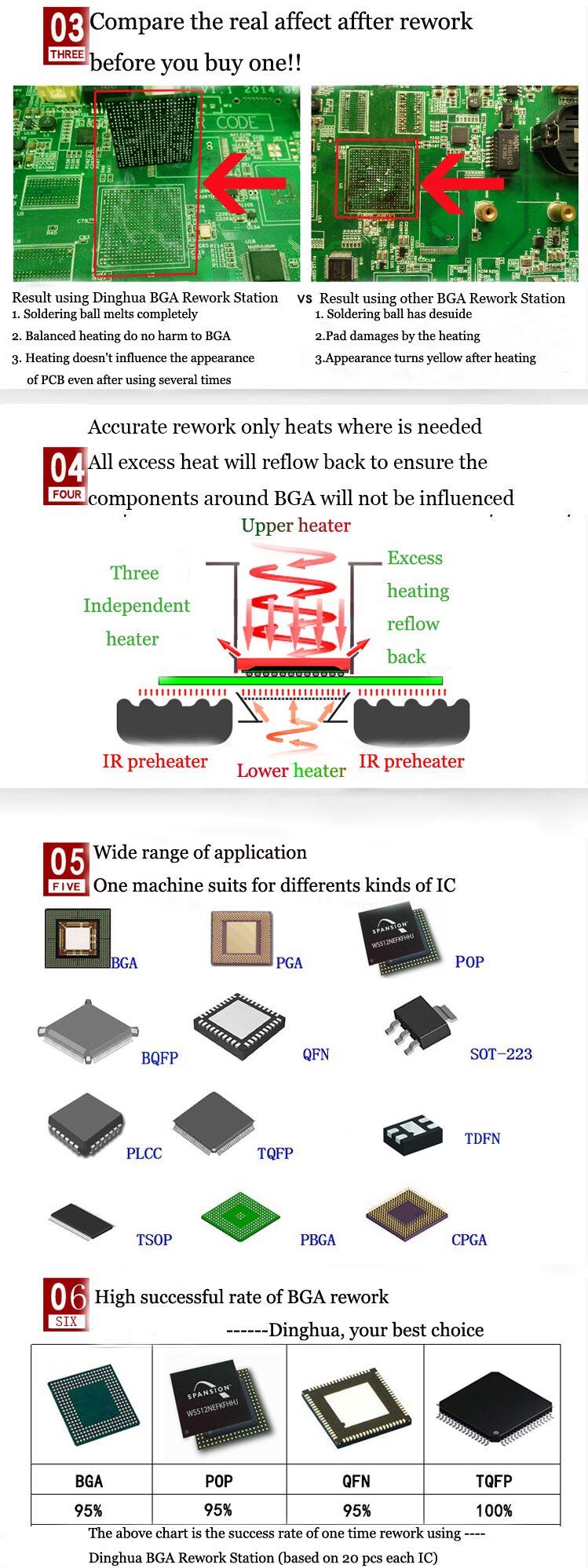

Forrasztás, reball, forrasztás különböző típusú chipek: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP,PBGA,CPGA,LED chip.

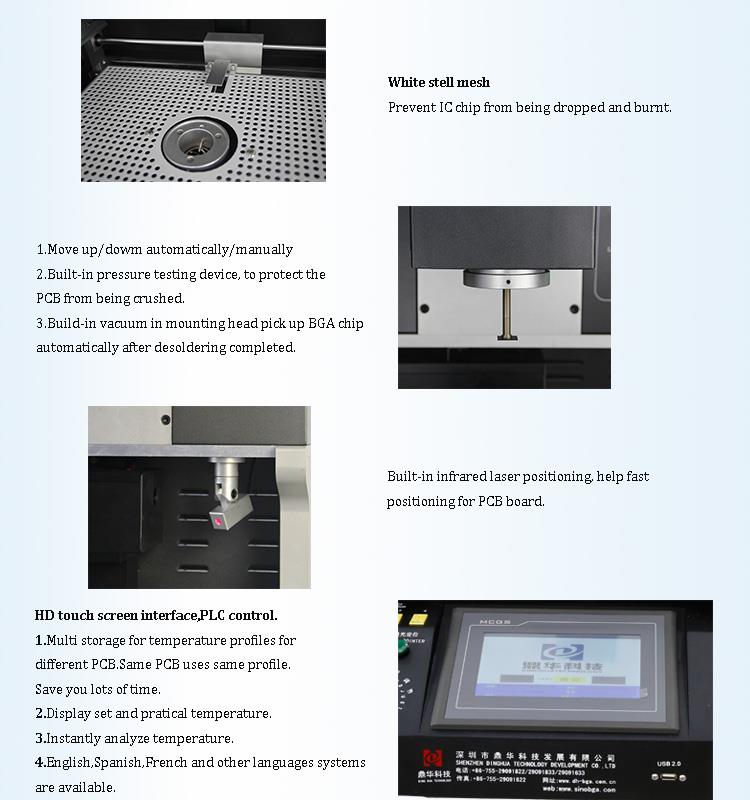

2. Termékjellemzők a lézeres pozíció LED utófeldolgozó állomás automatikus

3. A lézeres pozicionálás specifikációja

| hatalom | 5300W |

| Felső fűtés | Forró levegő 1200W |

| Alsó fűtés | Meleg levegő 1200W.Infravörös 2700W |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*Sz670*H790 mm |

| Elhelyezés | V-hornyú PCB-tartó, és külső univerzális rögzítéssel |

| Hőmérséklet szabályozás | K típusú hőelem, zárt hurkú szabályozás, független fűtés |

| Hőmérséklet pontosság | ±2 fok |

| PCB méret | Max. 450*490 mm, Min. 22*22 mm |

| Munkaasztal finomhangolás | ±15mm előre/hátra, ±15mm jobbra/balra |

| BGAchip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

| Nettó tömeg | 70 kg |

4. A forró levegő részleteiLED átdolgozó állomás automatikus

5. Miért válassza az infravörös LED-es automata átdolgozó állomásunkat?

6. Optikai igazítási tanúsítvány

UL, E-MARK, CCC, FCC, CE ROHS tanúsítványok. Mindeközben a minőségügyi rendszer javítása és tökéletesítése érdekében

A Dinghua átment az ISO, GMP, FCCA, C-TPAT helyszíni audit tanúsítványon.

7. Forduljon hozzánk a LED-es utómunkálati állomás automatikus használatához

Email: alicehuang@dinghua-bga.com

MOB/WhatsApp/Wechat: +13723478812

Kattintson a linkre a WhatsApp hozzáadásához:

https://api.whatsapp.com/send?phone=8613723478812

8. LED Rework Station Automatic kapcsolódó ismeretek

PCB áramköri lap gyártási csomagolási folyamat

A "nyomtatott áramköri lapok csomagolása" döntő fontosságú folyamat, ennek ellenére sok PCB-gyártó nem fordít kellő figyelmet erre az utolsó lépésre, ami a PCB-k nem megfelelő védelméhez vezet. Ez olyan problémákat okozhat, mint a felület sérülése vagy súrlódás.

A NYÁK-lemez csomagolását a gyárak gyakran kevésbé veszik komolyan, elsősorban azért, mert nem termel hozzáadott értéket. Ezenkívül a tajvani feldolgozóipar történelmileg figyelmen kívül hagyta a termékcsomagolás mérhetetlen előnyeit. Ezért, ha a nyomtatott áramköri lapokat gyártó cégek kis mértékben javítanak a "csomagoláson", az eredmények jelentősek lehetnek. Például a rugalmas PCB-k jellemzően kicsik és nagy mennyiségben készülnek. Hatékony csomagolási módszerek, például egyedi tervezésű tartályok alkalmazása növelheti a kényelmet és a védelmet.

Beszélgetés a korai csomagolásról

A korai csomagolási módszerek gyakran elavult szállítási technikákra támaszkodtak, rávilágítva azok hiányosságaira. Néhány kis gyár még mindig alkalmazza ezeket az elavult módszereket. A hazai PCB-gyártási kapacitás rohamosan bővülésével és az exportra való összpontosítással a verseny felerősödött. Ez nemcsak a hazai gyári versenyt foglalja magában, hanem a vezető amerikai és japán NYÁK-gyártókkal való rivalizálást is. A műszaki adottságok és a termékminőség mellett a csomagolás minőségének is meg kell felelnie a vevői elégedettségnek. Sok kis elektronikai gyártó most megköveteli a PCB-gyártóktól, hogy tartsák be a speciális csomagolási szabványokat, beleértve:

- Vákuumcsomagolásúnak kell lennie.

- A kötegenkénti tányérok száma mérettől függően korlátozott.

- Az egyes PE fóliabevonatok tömítettségére és a margószélességre vonatkozó előírások.

- A PE fóliák és légbuborékos lapok specifikációi.

- Karton méretre vonatkozó előírások.

- A speciális kioldó pufferekre vonatkozó követelmények a táblák kartondobozba helyezése előtt.

- Ellenállási adatok tömítés után.

- Súlyhatárok dobozonként.

Jelenleg Kínában a bőr vákuumcsomagolása mindenhol hasonló, a fő különbség a hatékony munkaterület és az automatizálás szintje.

Vákuumos bőrcsomagolás (VSP) működési eljárása

- Készítmény:Helyezze el a PE-fóliát, manuálisan működtesse a mechanikai alkatrészeket, és állítsa be a fűtési hőmérsékletet és a vákuumidőt.

- Deszkák egymásra rakása:Ha az egymásra helyezett lemezek száma rögzített, a magasságukat is figyelembe kell venni a teljesítmény maximalizálása és az anyagfelhasználás minimalizálása érdekében. A következő elveket kell követni:

- Az egyes laminált lemezek közötti távolság a PE-fólia vastagságától függ (a szabvány 0,2 mm). A porszívózás során a hő és a lágyítás elveit alkalmazva a táblát buborékos kendővel kell ragasztani. A távolság legalább kétszerese legyen a teljes lemezvastagságnak. A túl nagy távolság anyagveszteséget okoz, míg a nem megfelelő távolság vágási és tapadási nehézségeket okozhat.

- A legkülső lemez és az él közötti távolság is legyen legalább a lemezvastagság kétszerese.

- Kisebb panelméreteknél a fenti módszer anyag- és munkaerőpazarlással járhat. Nagyobb mennyiségek esetén fontolja meg a lágy kartoncsomagolási módszerek alkalmazását, majd a PE fólia zsugorcsomagolását. Alternatív megoldásként az ügyfelek jóváhagyásával a kötegek közötti hézagok kiküszöbölhetők karton elválasztókkal és megfelelő kötegszámmal.

Indul:

- A. Nyomja meg a start gombot a PE fólia felmelegítéséhez, majd engedje le a nyomókeretet, hogy lefedje az asztalt.

- B. Szívja fel a levegőt az alsó vákuumból, hogy a fólia hozzátapadjon az áramköri laphoz és a buborékszövethez.

- C. Lehűlés után emelje fel a keretet.

- D. Vágja le a PE fóliát, válassza le a vázat.

Csomagolás:A vevő által meghatározott csomagolási módokat be kell tartani. Ha nincs ilyen, a gyári csomagolási előírásoknak biztosítaniuk kell, hogy a védőlemezt ne sértsék meg külső erők. Különös figyelmet igényel az export csomagolás.

Egyéb megjegyzések:

- V. Tüntesse fel a szükséges információkat a dobozon, például a cikkszámot (P/N), a verziót, az időszakot, a mennyiséget és a fontos megjegyzéseket, beleértve a „Made in Tajvan” feliratot, ha exportálják.

- B. Csatolja a vonatkozó minőségi tanúsítványokat, például a szeletelési és hegeszthetőségi jelentéseket, a vizsgálati jegyzőkönyveket és az ügyfelek által kért konkrét jelentéseket.

A PCB-lemez csomagolása nem bonyolult; a csomagolási folyamat minden részletére odafigyelve hatékonyan elkerülhetjük a későbbi felesleges problémákat.