BGA javítóállomás automatikus

SMD SMT BGA chip javítása. A legjobb megoldás forgácsszintű javításhoz. Üdvözöljük, hogy küldje el érdeklődését.

Leírás

1. Alkalmazása lézeres pozicionáló BGA Repair Station Automatic

Dolgozzon mindenféle alaplappal vagy PCBA-val.

Forrasztás, reball, forrasztás különböző típusú chipek: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP,PBGA,CPGA,LED chip.

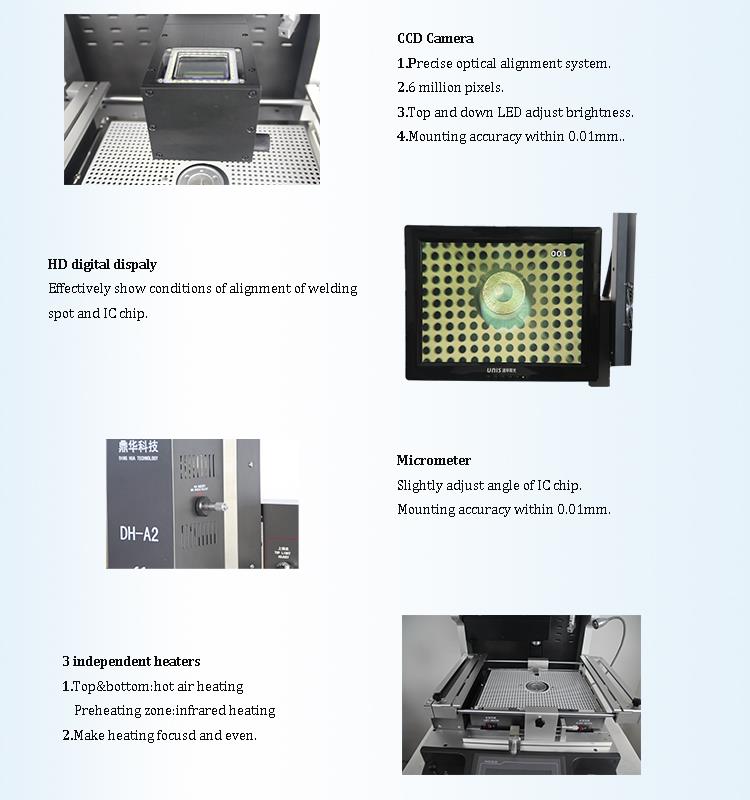

2.A termék jellemzőiCCD kamera

3. A DH-A2 specifikációja

| hatalom | 5300W |

| Felső fűtés | Forró levegő 1200W |

| Alsó fűtés | Meleg levegő 1200W.Infravörös 2700W |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*Sz670*H790 mm |

| Elhelyezés | V-hornyú PCB-tartó, és külső univerzális rögzítéssel |

| Hőmérséklet szabályozás | K típusú hőelem, zárt hurkú szabályozás, független fűtés |

| Hőmérséklet pontosság | ±2 fok |

| PCB méret | Max. 450*490 mm, Min. 22*22 mm |

| Munkaasztal finomhangolás | ±15mm előre/hátra, ±15mm jobbra/balra |

| BGAchip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

| Nettó tömeg | 70 kg |

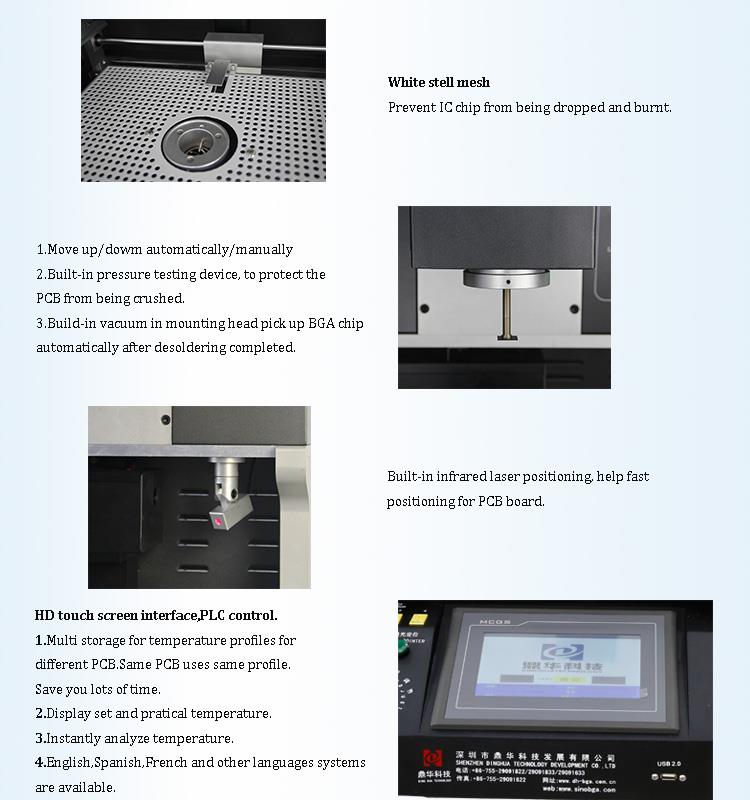

4. A BGA Repair Station Automatic részletei optikai igazítással

5. Tanúsítvány

UL, E-MARK, CCC, FCC, CE ROHS tanúsítványok. Eközben a minőségbiztosítási rendszer javítása és tökéletesítése érdekében a Dinghua átment ISO, GMP, FCCA, C-TPAT helyszíni audit tanúsítványon.

6. Csomagolás és szállítás

7. Fizetési feltételek

Banki átutalás, Western Union, hitelkártya.

Kérjük, jelezze, ha egyéb támogatásra van szüksége.

8. Kapcsolódó ismeretek

A felületre szerelhető technológiának (SMT) a következő előnyei vannak az átmenő furatú alkatrészekkel szemben:

- Miniatürizálás: Az SMT elektronikai alkatrészek geometriája és alapterülete jóval kisebb, mint az átmenő furatú alkatrészeké, általában 60-70%-kal csökkentik a méretet, egyes esetekben akár 90%-kal is. A tömeg 60-90%-kal csökken.

- Magas jelátviteli sebesség: Kompakt szerkezetüknek és nagy összeszerelési sűrűségüknek köszönhetően a sűrűség elérheti az 5,5-20 forrasztási kötést cm-enként a tábla mindkét oldalára szerelve. A rövid csatlakozások és a minimális késleltetés nagy sebességű jelátvitelt tesz lehetővé, így ellenállóbbá teszi a vibrációt és az ütéseket. Ennek nagy jelentősége van az elektronikus berendezések ultra-nagy sebességű működése szempontjából.

- Jó nagyfrekvenciás jellemzők: Mivel az alkatrészeknek nincs vezetéke, vagy csak rövid vezetékei vannak, az áramkör elosztási paraméterei természetesen csökkennek, ami a rádiófrekvenciás interferenciát is minimalizálja.

- Az automatizált gyártás elősegítése: Az SMT javítja a hozamot és a termelés hatékonyságát. A forgácselemek szabványosítása, a sorozatosítás és a hegesztési feltételek konzisztenciája nagymértékben automatizált folyamatokat tesz lehetővé (automatikus gyártósoros megoldások), jelentősen csökkentve a hegesztési folyamat okozta alkatrészhibákat és javítva a megbízhatóságot.

- Alacsonyabb anyagköltségek: Jelenleg a legtöbb SMT-alkatrész csomagolási költsége – néhány darabos vagy nagy pontosságú csomagolás kivételével – alacsonyabb, mint az azonos típusú és funkciójú átmenőlyukú (THT) alkatrészeké. Következésképpen az SMT-alkatrészek eladási árai is általában alacsonyabbak, mint a THT-alkatrészeké.

- A gyártási folyamatok egyszerűsítése: Az SMT leegyszerűsíti az elektronikai termékek gyártási folyamatát és csökkenti a gyártási költségeket. Nyomtatott táblára szerelve az alkatrészek vezetékei nem hajlódnak meg vagy nem vágódnak el, ezáltal lerövidül a teljes gyártási folyamat és javul a gyártás hatékonysága. Ugyanennek a funkcionális áramkörnek a feldolgozási költsége alacsonyabb, mint az átmenő furat beillesztési módszerénél, ami általában 30-50%-kal csökkenti a teljes gyártási költséget.