BGA átdolgozás állomás SP360c PS3 PS4

1. PS3,PS4,SP360C,mobil,laptop alaplapok hatékony javítása.2. Keresztáramú hűtőventilátor biztosítja az automatikus hűtési funkciót, amely hosszú élettartamot biztosít és elkerüli a károsodást.3. Az infravörös lézeres pozicionálás segíti az alaplap könnyű és gyors pozícionálását.4. Nagy felbontású érintőképernyő.

Leírás

1. Automatikus BGA átdolgozó állomás alkalmazása SP360c PS3 PS4-hez

Dolgozzon mindenféle alaplappal vagy PCBA-val.

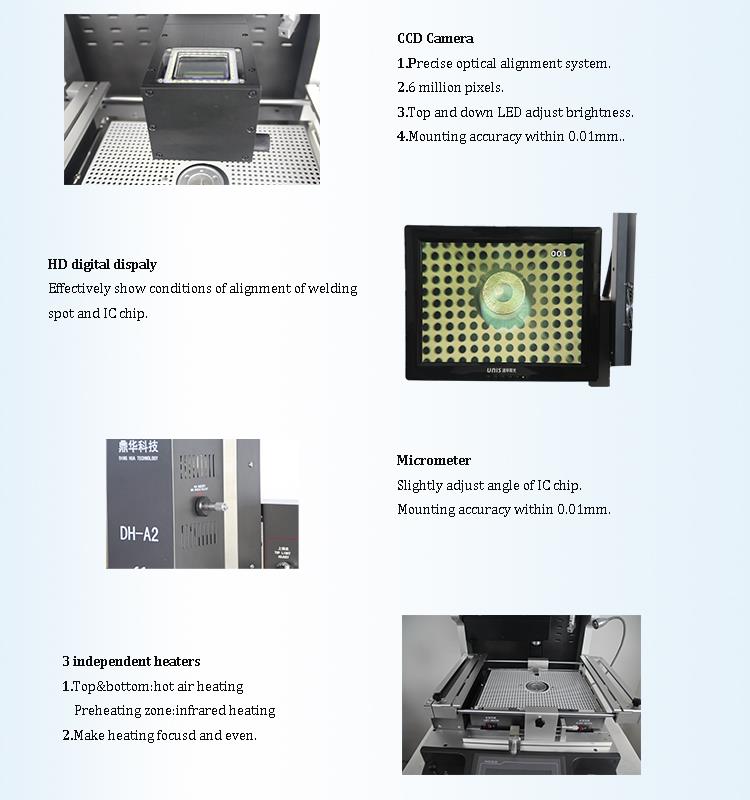

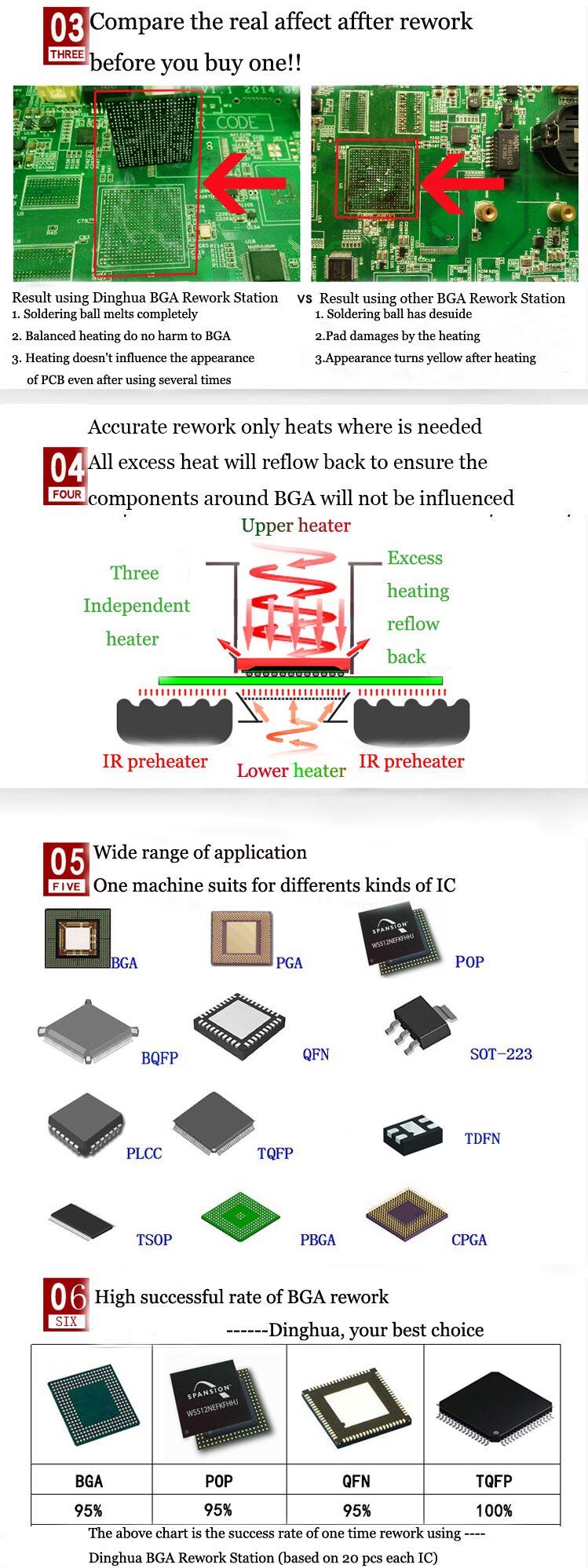

Forrasztás, reball, forrasztás különböző típusú chipek: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP,PBGA,CPGA,LED chip.

2. Az automatikus BGA átdolgozó állomás termékjellemzői SP360c PS3 PS4-hez

3. Az SP360c PS3 PS4 automatikus BGA átdolgozó állomásának specifikációja

| Hatalom | 5300W |

| Felső fűtés | Forró levegő 1200W |

| Bollom melegítő | Meleg levegő 1200W, infravörös 2700W |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*Sz670*H790 mm |

| Pozicionálás | V-hornyú PCB-tartó, és külső univerzális rögzítéssel |

| Hőmérséklet szabályozás | K típusú hőelem. zárt hurkú vezérlés. független fűtés |

| A hőmérséklet pontossága | ±2 fok |

| PCB méret | Max 450*490 mm, min. 22*22 mm |

| Munkaasztal finomhangolás | ±15 mm előre/hátra, ±15 mm jobbra/balra |

| BGAchip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

| Nettó tömeg | 70 kg |

4. Az SP360c PS3 PS4 automatikus BGA átdolgozó állomásának részletei

5. Miért válassza az Automatikus BGA átdolgozó állomásunkat az SP360c PS3 PS4-hez?

6. Az SP360c PS3 PS4 automatikus BGA átdolgozó állomásának tanúsítványa

UL, E-MARK, CCC, FCC, CE ROHS tanúsítványok. Eközben a minőségbiztosítási rendszer javítása és tökéletesítése érdekében a Dinghua átment ISO, GMP, FCCA, C-TPAT helyszíni audit tanúsítványon.

7. Az SP360c PS3 PS4 automatikus BGA átdolgozó állomásának csomagolása és szállítása

8. Szállítás aAutomatikus BGA átdolgozó állomás SP360c PS3 PS4-hez

DHL/TNT/FEDEX. Ha más szállítási határidőt szeretne, kérjük, jelezze. Támogatni fogunk.

9. Fizetési feltételek

Banki átutalás, Western Union, hitelkártya.

Kérjük, jelezze, ha egyéb támogatásra van szüksége.

11. Kapcsolódó ismeretek

Buborékkezelés az átdolgozás során

Az alsó lezáró komponensekkel (BTC) rendelkező szerelvényekben a légbuborékok jelenléte számos alkalmazásnál komoly problémát jelentett. A buborékok meghatározásához a következő leírás található a forrasztási hibákról:

[...] Az ón gyorsan megolvad, hogy kitöltse a megfelelő réseket, és némi folyasztószert rögzít a forrasztási kötésekben. Ezek a beszorult fluxusbuborékok üregesek; [...] Ezek az üregek megakadályozzák, hogy az ón teljesen kitöltse a hézagot. Az ilyen forrasztási kötéseknél a forraszanyag nem tudja kitölteni a teljes csatlakozást, mert a folyasztószert belül lezárták. [1]

Az SMT mezőben a buborékok a következő hatásokhoz vezethetnek: [...] Mivel az egyes kötésekre korlátozott mennyiségű forrasztóanyag alkalmazható, ezért a forrasztási kötések megbízhatósága elsődleges szempont. A buborékok jelenléte a forrasztási kötések gyakori hátránya, különösen az SMT-ben történő visszafolyatásos forrasztás során. A buborékok gyengíthetik a forrasztási kötés szilárdságát, ami végül a forrasztási kötés meghibásodásához vezethet. [2]

A buborékképződésnek a forrasztási kötés minőségére gyakorolt hatását számos fórumon megvitatták:

- Csökkentett hőátadás az alkatrészről a PCB-re, növelve az alkatrész túlzott testhőmérsékletének kockázatát.

- A forrasztási kötések mechanikai szilárdsága csökken.

- Gáz szökik ki a forrasztási kötésből, ami forrasztási fröccsenést okozhat.

- A forrasztási kötés csökkentett áramfelvételi kapacitása (amperteljesítmény) – a csatlakozás hőmérséklete megemelkedik a forrasztási kötés megnövekedett ellenállása miatt.

- Jelátviteli problémák – a nagyfrekvenciás alkalmazásokban a buborékok gyengíthetik a jelet.

Ez a probléma különösen szembetűnő a teljesítményelektronikában, ahol egyre nagyobb aggodalomra ad okot a buborékképződés a hőpárnákon (például a QFN-csomag alkatrészeken). A hőt az alkatrészről a PCB-re kell átadni az elvezetéshez. Ha ez a kritikus folyamat veszélybe kerül, az alkatrész élettartama jelentősen lerövidül.

Hagyományos módszerek a buborékok csökkentésére:

A buborékok csökkentésének néhány hagyományos módszere közé tartozik az alacsony buborékszámú forrasztópaszta használata, a visszafolyási profil optimalizálása és a stencilnyílások beállítása az optimális mennyiségű forrasztópaszta felviteléhez. Ezenkívül a buborékképződés kezelése, amikor a forrasztópaszta folyékony állapotban van, a megoldás másik fontos szempontja az elektronikus összeszerelési folyamat során.

Felmerül tehát a kérdés: hogyan lehet a buborékkezelési eljárást alkalmazni olyan nyílt környezetben, mint az átdolgozó berendezések? A reflow forrasztásnál alkalmazott vákuumtechnológia nyilvánvalóan nem megfelelő. A PCB szubsztrát szinuszos gerjesztésén alapuló technika megfelelőbb az átdolgozáshoz (1. ábra). Először is, a PCB-t egy 10 μm-nél kisebb amplitúdójú longitudinális hullám gerjeszti. Ez a szinuszhullám meghatározott frekvencián gerjeszti a PCB-t. Ebben a régióban mind a PCB teste, mind a PCB forrasztási kötései feszültség hatására rezonálnak. Amikor a PCB energiának van kitéve, az alkatrészek a helyükön maradnak, és a buborékok a folyékony forrasztóanyag széleibe szorulnak, lehetővé téve, hogy kiszabaduljanak a forrasztási kötésekből.

Ezzel a módszerrel az új alkatrészek forrasztásánál a buborékarány 2%-ra csökkenthető (2. ábra). Ezzel a technikával is jelentős buborékeltávolítás érhető el az összeszerelt NYÁK-on lévő célforrasztási kötéseken a másodlagos visszafolyatás során. Ebben az újrabuborékos utómunkálási folyamatban a NYÁK-nak csak a kiválasztott területe melegszik fel visszafolyó hőmérsékletre, és csak ez a terület gerjesztődik szinuszosan, így nincs negatív hatás a teljes termékre.

Pásztázó hullámokhosszirányban terjednek a PCB szubsztrátum mentén.

A gerjesztést piezoelektromos aktuátor által keltett lineáris pásztázóhullám végzi.

- Buborékok kezelése PCBA-ban piezo meghajtóval.

- A gerjesztési funkció aktiválása az újraáramlás során, hogy jelentősen csökkentse a buborékok arányát az MLF-ben (felhordás előtt és után).