DH-5860 BGA Rework Station

1.Modell: DH-58602.Érintőképernyős vezérlés: Igen 3.3 független fűtési zóna: Igen 4.Mikro légáramlás beállítása: felső fejhez

Leírás

DH-5860 BGA Rework Station

1. A DH-5860 BGA Rework Station alkalmazása

Számítógép alaplapja, okostelefon, laptop, MacBook logikai kártya, digitális kamera, légkondicionáló, TV és

egyéb elektronikai berendezések az orvosi iparból, kommunikációs iparból, autóiparból stb.

Különböző típusú chipekhez alkalmas: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP,PBGA,CPGA,

LED chip.

2. A DH-5860 BGA Rework Station termékjellemzői

• A forgácsjavítás sikerességi aránya magas.

(1) Pontos hőmérséklet-szabályozás.

(2) A célchip forrasztható vagy kiforrasztható, miközben a nyomtatott áramkörön lévő többi alkatrész nem sérült.

vagy hamis hegesztés.

(3) Három független fűtési terület fokozatosan növeli a hőmérsékletet.

(4) Nem sérült a chip és a PCB.

• Egyszerű kezelés

A humanizált kialakítás megkönnyíti a gép kezelését. Általában egy dolgozó 10 perc alatt megtanulja használni. Nem

speciális szakmai tapasztalatra vagy készségekre van szükség, ami cége számára idő- és energiatakarékos.

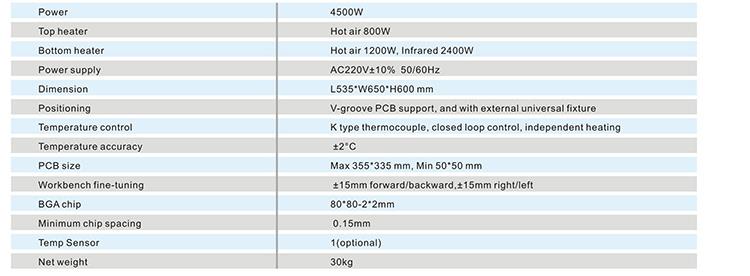

3. A DH-5860 BGA átdolgozó állomás specifikációja

4. A DH-5860 BGA Rework Station részletei

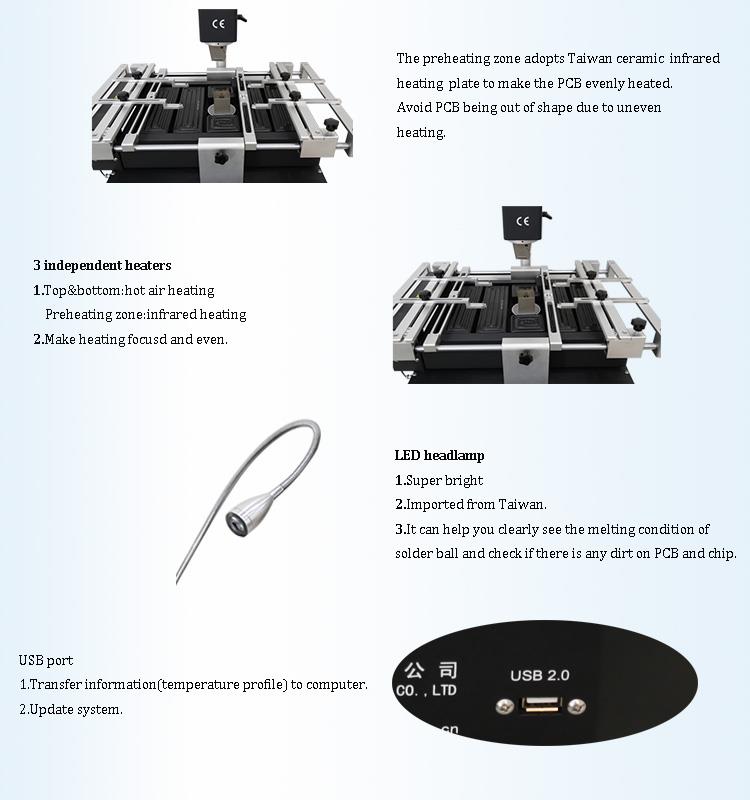

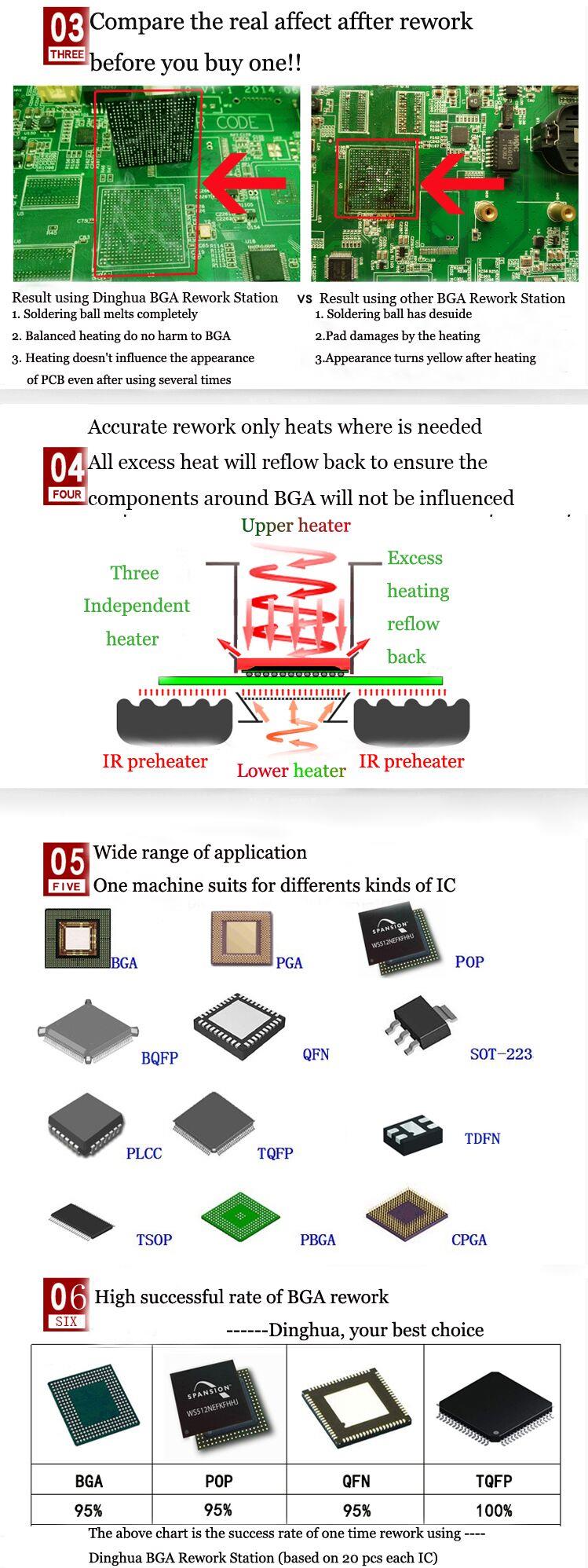

5. Miért válassza a mi DH-5860 BGA Rework állomásunkat?

6. A DH-5860 BGA Rework Station tanúsítványa

7. A DH-5860 BGA Rework Station csomagolása és szállítása

8. Kapcsolódó ismeretek a DH-5860 BGA Rework Stationről

Előmelegítés - a sikeres átdolgozás előfeltétele

Igaz, hogy a PCB-k hosszú távú feldolgozása magas hőmérsékleten (315-426 C fok) számos lehetséges problémát vet fel. Hőkárosodás, mint pl

párna és ólom vetemedése, szubsztrátum leválása, fehér foltok vagy hólyagosodás, elszíneződés. A lemez vetemedése és égése általában az ellenőrt okozza

figyelni. Azonban éppen azért, mert nem "égeti ki a táblát", nem jelenti azt, hogy "a tábla nem sérült". A láthatatlan"

a NYÁK-nak a magas hőmérséklet miatti károsodása még a fent felsorolt problémáknál is komolyabb. Évtizedek óta számos próba ismétlődött

kimutatták, hogy a PCB-k és alkatrészeik átdolgozás és tesztelés után „átadhatók”, nagyobb bomlási sebességgel, mint a normál PCB-kártyák. A

A szubsztrát ilyen belső vetemedésének és áramköri komponenseinek csillapításának „láthatatlan” problémája a különböző tágulási együtthatókból ered.

különböző anyagokból. Nyilvánvaló, hogy ezek a problémák nem önmagukban láthatóak, még az áramköri teszt elején sem észlelhetők, de továbbra is a NYÁK-ban lapulnak.

összeszerelés.

Bár "javítás" után jól néz ki, ez olyan, mint egy közmondás: "A műtét sikeres, de a beteg sajnos haldoklik." Az oka a hatalmas

A hőfeszültség az, hogy amikor a NYÁK-szerelvény normál hőmérsékleten (21 fok) hirtelen érintkezik a forrasztópáka körülbelül 370 C-os hőforrással, a

forrasztószerszám vagy a forrólevegős fej a helyi fűtéshez, az áramköri lap és alkatrészeinek hőmérséklet-különbsége kb. 349°C. Cserélje, gyártsa

a "pattogatott kukorica" jelensége.

A "popcorn" jelenség arra a jelenségre utal, hogy a készülék belsejében lévő integrált áramkörben vagy SMD-ben lévő nedvesség gyorsan felmelegszik

javítási folyamat, aminek következtében a nedvesség megduzzad, és mikrorepedést vagy repedést okoz. Ezért a félvezetőipar és az áramköri lapokat gyártó ipar megköveteli

a gyártó személyzetet, hogy minimalizálja a felmelegedési időt, és gyorsan felemelje a visszafolyási hőmérsékletet az újrafolytatás előtt. Valójában a NYÁK-alkatrészek újraáramlási folyamata már

tartalmaz egy előmelegítési fázist a visszafolyás előtt. Függetlenül attól, hogy a NYÁK-összeszerelő üzem hullámforrasztást, infravörös gőzfázisú vagy konvekciós visszafolyós forrasztást alkalmaz,

mindegyik módszer általában előmelegített vagy hőkezelt, és a hőmérséklet általában 140-160 fok. Sok utómunkálati probléma megoldható egy egyszerű rövid távon

NYÁK előmelegítése a visszafolyó forrasztás előtt. Ez több éve sikeres volt a reflow folyamatban. Ezért a PCB-szerelvény előzetes előmelegítésének előnyei

újrafolyni sokrétűek.

Mivel a lemez előmelegítése csökkenti a visszafolyási hőmérsékletet, a hullámforrasztás, az IR/gőzfázisú hegesztés és a konvekciós visszafolyásos forrasztás mind elvégezhető

kb 260 fok.

Az előmelegítés előnyei sokrétűek és átfogóak

Először is, az újrafolytatás megkezdése előtti előmelegítés vagy "szigetelő" alkatrészek segítik a fluxus aktiválását, eltávolítva az oxidokat és a felületi filmeket a kezelendő fém felületéről.

hegesztett, valamint magából a folyasztószerből származó illékony anyagok. Ennek megfelelően az aktivált fluxus ilyen tisztítása közvetlenül a visszafolyás előtt fokozza a nedvesítő hatást. Az előmelegítés felmelegíti a

a teljes szerelvényt a forraszanyag olvadáspontja alatti hőmérsékletre, majd visszafolyatjuk. Ez nagymértékben csökkenti az aljzatot és alkotóelemeit érő hősokk kockázatát.

Ellenkező esetben a gyors felmelegedés növeli a hőmérséklet-gradienst az egységen belül, és hősokkot okoz. Azon belül létrejött nagy hőmérsékleti gradiensek

Az összeszerelés termomechanikai feszültségeket hoz létre, amelyek hatására ezek az alacsony hőtágulású anyagok rideggé válnak, repedést és károsodást okozva. SMT chip ellenállások és

A kondenzátorok különösen érzékenyek a hősokkokra.

Ezen túlmenően, ha az egész szerelvényt előmelegítjük, csökkenthető a visszafolyási hőmérséklet és lerövidíthető az újrafolyási idő. Ha nincs előmelegítés, az egyetlen megoldás

a visszafolyási hőmérséklet további növelésére, vagy a visszafolyási idő meghosszabbítására. Bármelyik módszer nem megfelelő, azt kerülni kell.

A csökkentett javítások megbízhatóbbá teszik a táblákat

A forrasztási hőmérséklet referenciaként a forrasztási módszer és a forrasztási hőmérséklet eltérő. Például a hullámforrasztás nagy része

a hőmérséklet körülbelül 240-260 C fok, a gőzfázisú forrasztás hőmérséklete körülbelül 215 ° C, és az újrafolyó forrasztási hőmérséklet körülbelül 230 ° C. Helyesen szólva,

az utómunkálati hőmérséklet nem magasabb, mint a visszafolyási hőmérséklet. Bár a hőmérséklet közel van, soha nem lehet elérni ugyanazt a hőmérsékletet. Ez azért van, mert

minden utómunkálati folyamat csak egy helyi alkatrész melegítését igényli, a visszafolyatás pedig a teljes NYÁK-szerelvény melegítését igényli, legyen szó hullámforrasztás IR vagy gőzfázisról

reflow forrasztás.

Egy másik tényező, amely korlátozza a visszafolyási hőmérsékletet az utómunkánál, az ipari szabvány azon követelménye, hogy az alkatrészek hőmérséklete az utómunkálási pont körül

soha nem haladhatja meg a 170 fokot. Ezért az újrafeldolgozás során az újrafolyó hőmérsékletnek kompatibilisnek kell lennie magának a PCB-szerelvény méretével és az alkatrész méretével.

újra kell csordítani. Mivel lényegében a NYÁK részleges átdolgozásáról van szó, az átdolgozási folyamat korlátozza a NYÁK karbantartási hőmérsékletét. A honosított fűtési tartomány

az utómunkálat magasabb, mint a gyártási folyamat hőmérséklete, hogy ellensúlyozza a teljes táblaszerelvény hőelnyelését.

Ebben az értelemben még mindig nincs elegendő ok arra utalni, hogy a teljes tábla átdolgozási hőmérséklete nem lehet magasabb, mint a gyártási visszafolyási hőmérséklet.

folyamat, így megközelíti a félvezető gyártója által ajánlott célhőmérsékletet.