Hot Air Rework BGA Reballing Kit

1. Ingyenes képzést kínálunk a BGA gép működésének bemutatására.

2. Egész életen át tartó technikai támogatást lehet ajánlani.

3. Professzionális képzési CD és kézikönyv a géphez tartozik.

4. Üdvözöljük, hogy látogassa meg gyárunkat, hogy tesztelje gépünket

Leírás

Az Automatic Hot Air Rework BGA Reballing Kit egy olyan gép, amely a Ball Grid Array (BGA) eltávolítására és cseréjére szolgál.

nyomtatott áramköri lapon (PCB) lévő alkatrészek. A gép forró levegőt használ a forrasztási kötések megolvasztására, lehetővé téve a BGA komponenst

biztonságosan el kell távolítani.

Az újragömbölyödési folyamat abból áll, hogy új chipet veszünk fel a BGA komponenshez, majd a helyükre helyezzük

a PCB-n. Ez egy döntő lépés az alkatrész megbízhatóságának biztosításában az átdolgozás után.

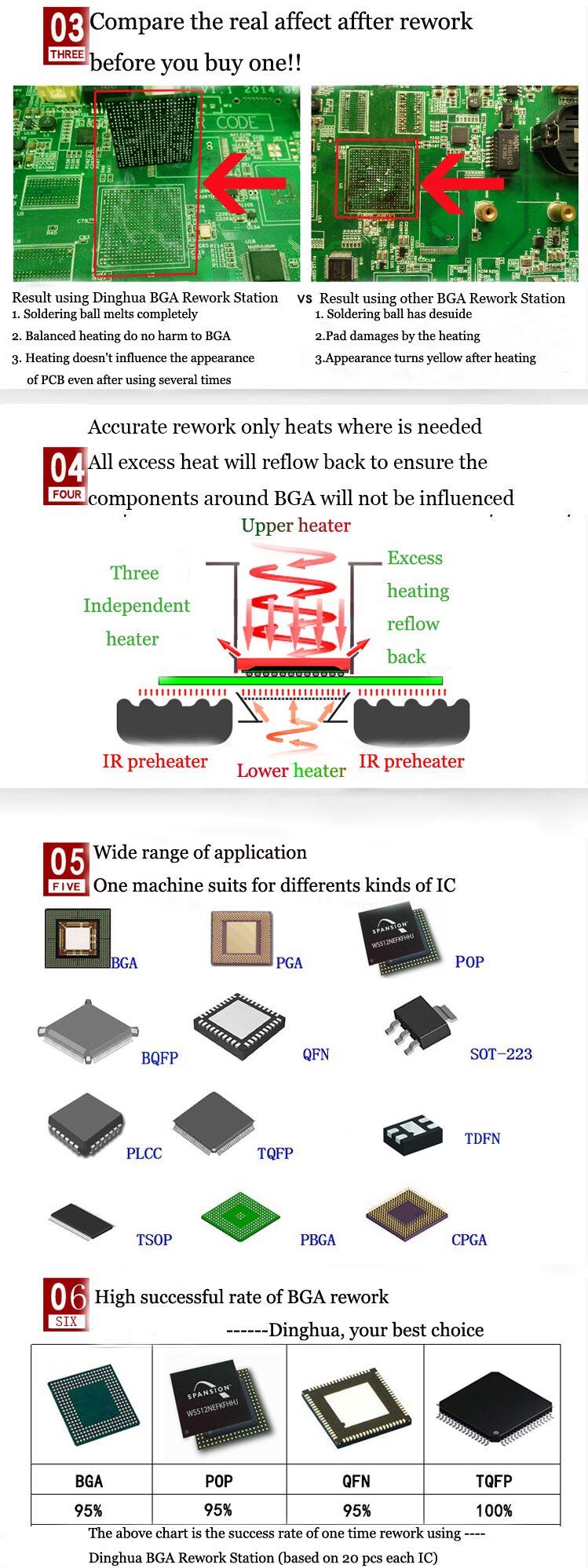

1. Automatikus alkalmazása

Dolgozzon mindenféle alaplappal vagy PCBA-val.

Különféle chipek forrasztása, újragolyózása és kiforrasztása: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN,

TSOP, PBGA,

CPGA, LED chip.

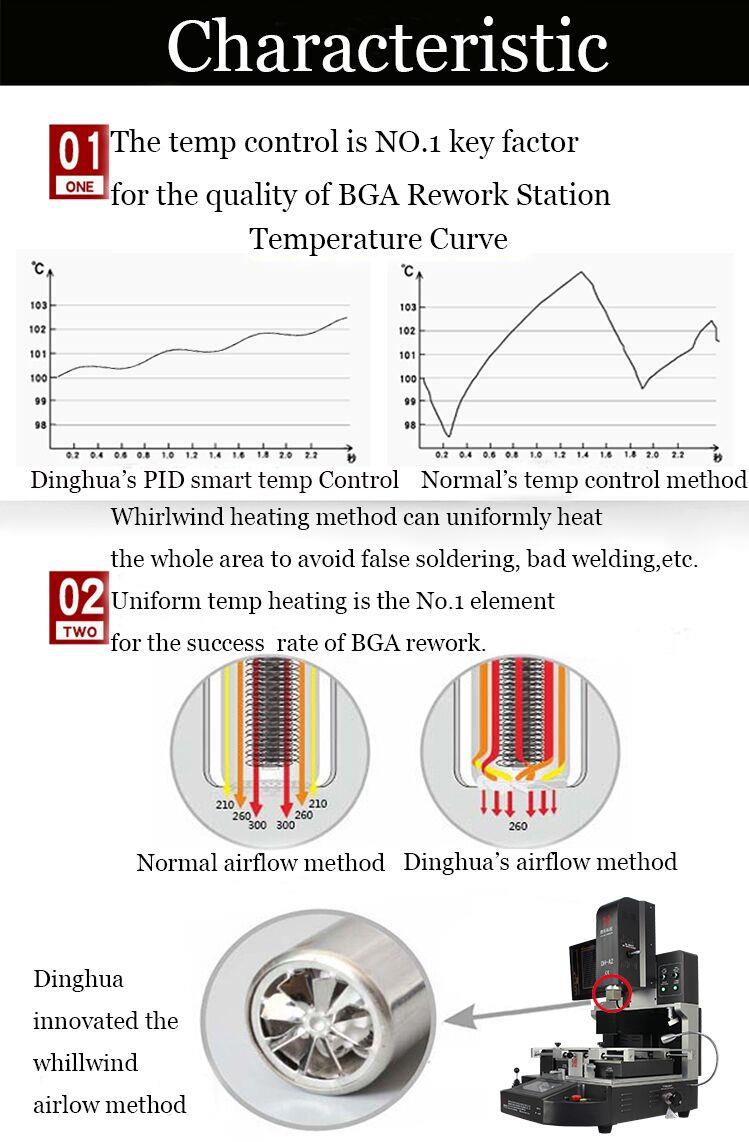

2. A termék jellemzőiAutomatikus

Az automatikus meleglevegős újrafeldolgozó BGA újragolyós készletet úgy tervezték, hogy növelje az utómunkálati folyamat hatékonyságát és pontosságát.

Ez egy kötelező eszköz a BGA alkatrészekkel dolgozó elektronikai javító és karbantartó szakemberek számára.

A DH-G620 teljesen megegyezik a DH-A2-vel, automatikusan kiforrasztás, felszedés, visszahelyezés és forrasztás a chiphez, optikai igazítással a felszereléshez, függetlenül attól, hogy van tapasztalata vagy sem, egy óra alatt elsajátíthatja.

3. SpecifikációjaAutomatikus

| Hatalom | 5300w |

| Felső fűtés | Forró levegő 1200w |

| Alsó fűtés | Forró levegő 1200W. Infravörös 2700w |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*Sz670*H790 mm |

| Elhelyezés | V-hornyú PCB-tartó, és külső univerzális rögzítéssel |

| Hőmérséklet szabályozás | K típusú hőelem, zárt hurkú szabályozás, független fűtés |

| Hőmérséklet pontosság | +2 fok |

| PCB méret | Max. 450*490 mm, Min. 22*22 mm |

| Munkaasztal finomhangolás | ±15mm előre/hátra, ±15mm jobbra/balra |

| BGA chip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

| Nettó tömeg | 70 kg |

4. Miért válassza a miénket?Automatikus Hot Air Rework BGA Reballing Kit?

5. TanúsítványAutomatikus

UL, E-MARK, CCC, FCC, CE ROHS tanúsítványok. Eközben, hogy javítsa és tökéletesítse a minőségbiztosítási rendszert, Dinghua

teljesítette az ISO, GMP, FCCA és C-TPAT helyszíni audit tanúsítványt.

6. Csomagolás és szállításAutomatikus

7. Szállítás részéreAutomatikus

DHL/TNT/FEDEX. Ha más szállítási határidőt szeretne, kérjük, jelezze. Támogatni fogunk.

8. Fizetési feltételek

Banki átutalás, Western Union, hitelkártya.

Kérjük, jelezze, ha egyéb támogatásra van szüksége.

9. Kapcsolódó ismeretek

A PCBA-szerelvény robbanásának okainak elemzése és megelőzése – A robbanás okainak elemzése

1. Mi a robbanás?

A robbanás a nyomtatott áramköri kártyák (NYÁK) leválásának vagy habosodásának általános kifejezése.

- DelaminációA kifejezés a rétegek elválasztására vonatkozik a hordozón belül, a hordozó és a vezetőképes rézfólia között, vagy a PCB bármely más rétegében.

- HabzásA rétegelválasztás egy olyan típusa, amely a laminált szubsztrátum bármely rétege vagy a szubsztrát és a vezetőképes rézfólia vagy védőbevonat közötti lokális kiterjedésben és elválasztásban nyilvánul meg. A habzást is a rétegződés egyik formájának tekintik.

2. A robbanás okainak elemzése

Az ügyfél termékeit ipari vezérlésű inverterekben használják. A tervezési követelmények a CTI (Comparative Tracking Index) értékekkel rendelkező PCB-ket írják elő. Ennek a 4-rétegű PCB-nek speciális követelményei vannak a gyártási és alkalmazási folyamat során. A CTI > 600 rézbevonatú anyag különlegessége miatt nem préselhető közvetlenül a belső rétegekkel. Az ilyen típusú anyagokat különböző típusú rétegközi szigetelő prepreg anyagokkal kell préselni, hogy megfeleljenek a CTI szabványoknak és a laminált kötési erő követelményeinek.

A kétféle prepreg szigetelőanyag használatának köszönhetően a két anyag eltérő gyantatípussal rendelkezik. A két szigetelőanyag közötti fúziós felület kötési szilárdsága viszonylag gyenge a hagyományos 4-rétegű táblákban használt egyetlen szigetelőanyaghoz képest. Amikor a nyomtatott áramköri lap természetes állapotában bizonyos mértékig felszívja a nedvességet, majd hullámforrasztáson vagy kézi dugaszolható forrasztáson esik át, a hőmérséklet a normál szobahőmérsékletről 240 fok fölé emelkedik. A táblában elnyelt nedvesség ezután azonnal felmelegszik és elpárolog, belső nyomást generálva. Ha a nyomás meghaladja a szigetelőréteg kötési szilárdságát, akkor rétegválás vagy habzás lép fel.

Általában a robbanásokat az anyagok vagy a folyamat eredendő hiányosságai okozzák. Ezek a hiányosságok a következők:

- Anyagok:A rézbevonatú laminátum vagy maga a PCB.

- Eljárások:A rézbevonatú laminátum és a PCB gyártási folyamata, a PCB gyártási folyamata és a PCBA (Printed Circuit Board Assembly) összeszerelési folyamata.

(1) Nedvesség elnyelése a PCB gyártás során

A PCB-gyártásban használt nyersanyagok erős affinitással rendelkeznek a vízhez, és könnyen befolyásolják őket a nedvesség. A PCB-ben lévő víz jelenléte, a vízgőz diffúziója és a vízgőz nyomásának a hőmérséklet függvényében történő változása a PCB robbanások elsődleges oka.

A PCB-ben lévő nedvesség főként a gyanta molekulákban és a PCB-n belüli fizikai szerkezeti hibákban található. Az epoxigyanta vízfelvételi sebességét és egyensúlyi vízfelvételét a szabad térfogat és a poláris csoportok koncentrációja határozza meg. Minél nagyobb a szabad térfogat, annál gyorsabb a kezdeti vízfelvétel, és minél több a poláris csoport, annál nagyobb a nedvességfelvevő képesség. Ahogy a PCB-t visszafolyató vagy hullámforrasztják, a hőmérséklet növekszik, aminek következtében a vízmolekulák és a hidrogénkötésekben lévő víz elegendő energiához jut a gyantában való diffúzióhoz. A víz ezután kifelé terjed, és felhalmozódik a fizikai szerkezeti hibáknál, ami a moláris térfogat növekedését okozza. Ezenkívül a hegesztési hőmérséklet emelkedésével a víz telített gőznyomása is nő.

Az adatok szerint a hőmérséklet emelkedésével a telített gőz nyomása meredeken növekszik, 250 fokon elérve a 400 P/kPa-t. Ha az anyagrétegek közötti tapadás gyengébb, mint a vízgőz által keltett telített gőznyomás, az anyag elválik vagy habzik. Ezért a forrasztás előtti nedvességfelvétel jelentős oka a PCB-robbanásoknak.

(2) Nedvesség elnyelése a PCB tárolás során

A 600-nál nagyobb CTI-vel rendelkező PCB-ket nedvességre érzékeny eszközként kell kezelni. A nedvesség jelenléte a PCB-ben jelentősen befolyásolja annak összeszerelését és teljesítményét. Ha a magas CTI értékű PCB-t nem megfelelően tárolják vagy nedvességnek teszik ki, az idővel vizet szív fel. Statikus körülmények között a PCB víztartalma fokozatosan növekszik. A vákuumcsomagolt és a megfelelő tárolás nélküli PCB-k vízfelvételi sebességének különbségét az alábbi ábra szemlélteti.

(3) Hosszú távú nedvességelnyelés a PCBA gyártása során

A gyártási folyamat során a nedvességnek vagy más tényezőknek való hosszan tartó expozíció a 600-nál nagyobb CTI-vel rendelkező PCB-kben nedvességabszorpcióhoz vezethet. Ha a PCB-t a nedvesség felszívása után forrasztják, fennáll a rétegvesztés vagy habzás veszélye.

(4) Rossz forrasztási folyamat a PCBA ólommentes gyártásban

A PCBA gyártás ólommentes forrasztásához az Sn53/Pb87 forrasztóanyagot SnAg-Cu ólommentes forraszanyag váltotta fel, amelynek magasabb az olvadáspontja (217 fok vs. 183 fok). Ennek eredményeként a visszafolyó forrasztás és a hullámforrasztás hőmérséklete 230-235 fokról 250-255 fokra nőtt, a csúcshőmérséklet pedig még magasabb lehet. A forrasztási folyamat során, ha a forrasztási idő túl hosszú, vagy ha a hőmérséklet túl gyorsan emelkedik, a PCB gyenge gyártási minőséget szenvedhet, ami növeli a rétegvesztés vagy habképződés kockázatát.