BGA javítás forró levegő visszaáramlás állomás

1. BGA javítási forró levegő visszafolyó állomás

2. Javítás közben nem sérült meg a BGA, a chip, a PCBA vagy az alaplap

3. A legnépszerűbb modell a piacon

4. Felhasználóbarát

Leírás

Automatikus BGA Repair Hot Air Reflow állomás 3 fűtéssel és optikai beállítással

Az automatikus BGA javító forrólevegő-visszafolyó állomás három fűtőtesttel és optikai beállítással egy speciális berendezés, amelyet nyomtatott áramköri lapokon (PCB) lévő Ball Grid Array (BGA) chipek javítására használnak. Ezt a típusú állomást széles körben használják az elektronikai gyártó és javító cégek.

1. Az automatikus BGA Repair Hot Air Reflow Station alkalmazásai

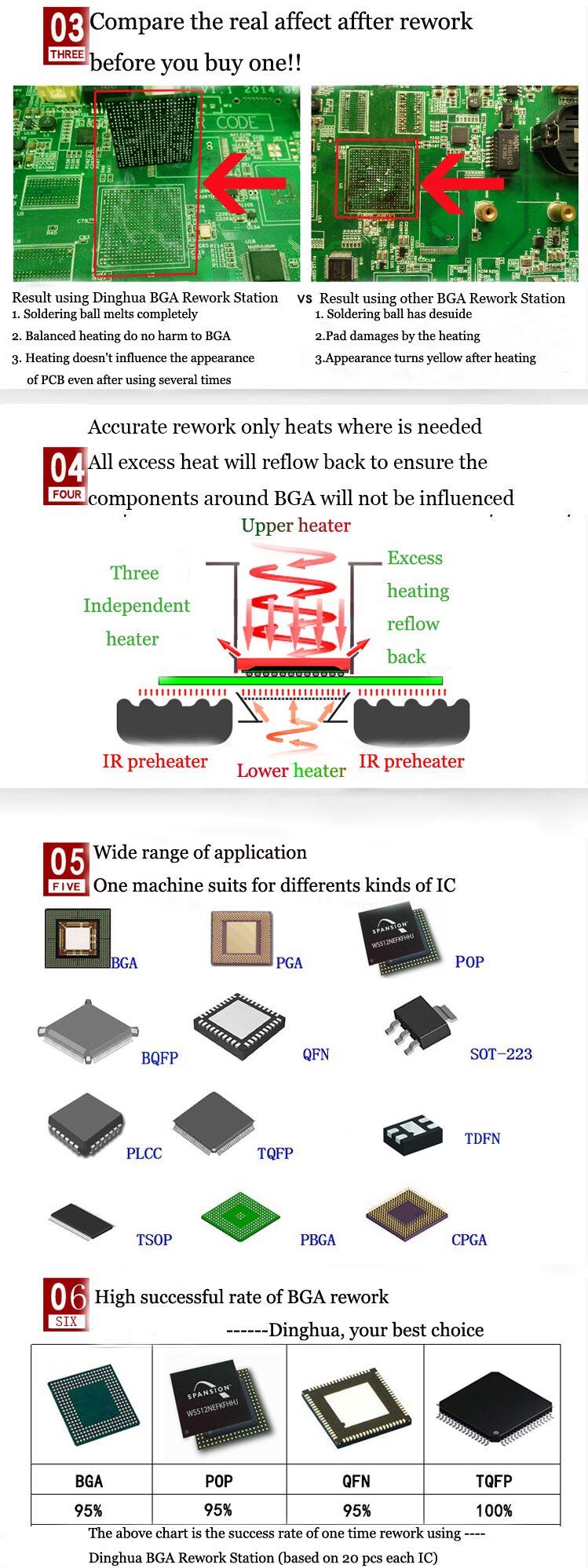

Az állomás különféle típusú chipek forrasztására, újragolyózására és kiforrasztására képes, beleértve:

- BGA, PGA, POP, BQFP, QFN

- SOT223, PLCC, TQFP, TDFN, TSOP

- PBGA, CPGA és LED chipek

2. Az Automatic BGA Repair Hot Air Reflow Station termékjellemzői

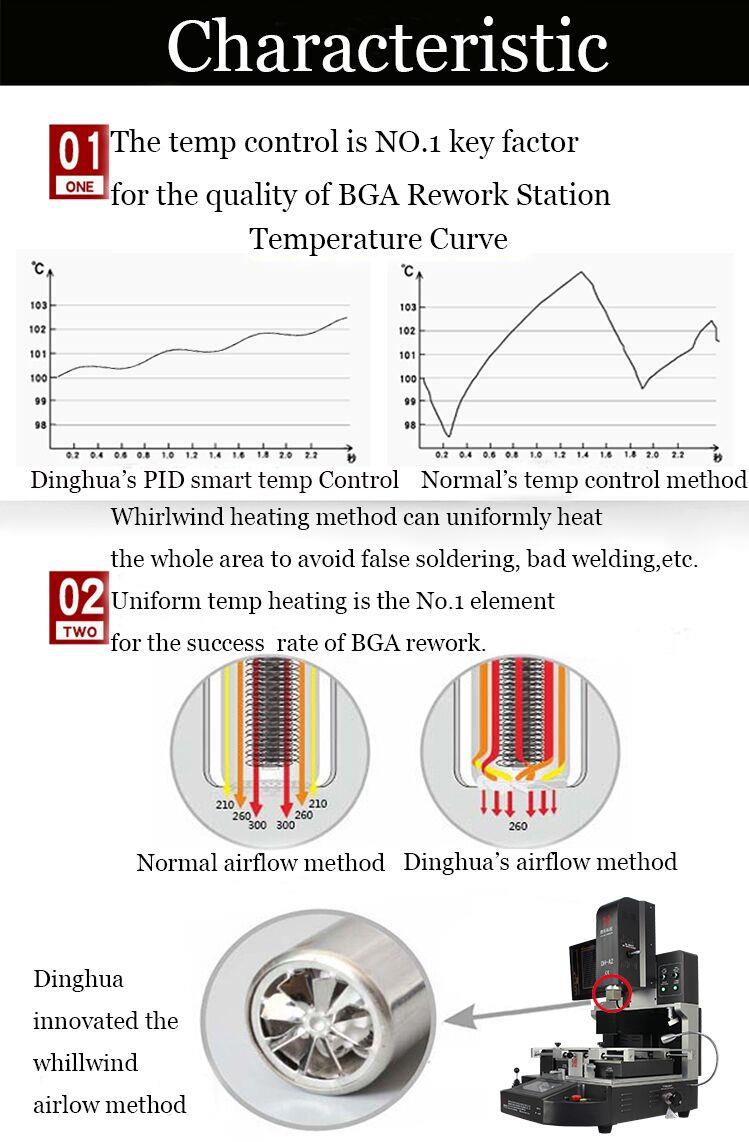

Ezt az állomást úgy tervezték, hogy javítsa a BGA chipeket anélkül, hogy károsítaná a PCB környező komponenseit. Három egymástól függetlenül vezérelt fűtési zónát tartalmaz, amelyek biztosítják a pontos hőmérsékletszabályozást a visszafolyási folyamat során.

Főbb jellemzők:

- Tartós és megbízható:Stabil teljesítmény hosszú élettartammal.

- Sokoldalú:Különböző alaplapok nagy sikerarányú javítására alkalmas.

- Hőmérséklet pontossága:Szigorúan szabályozza a fűtési és hűtési hőmérsékletet a sérülések elkerülése érdekében.

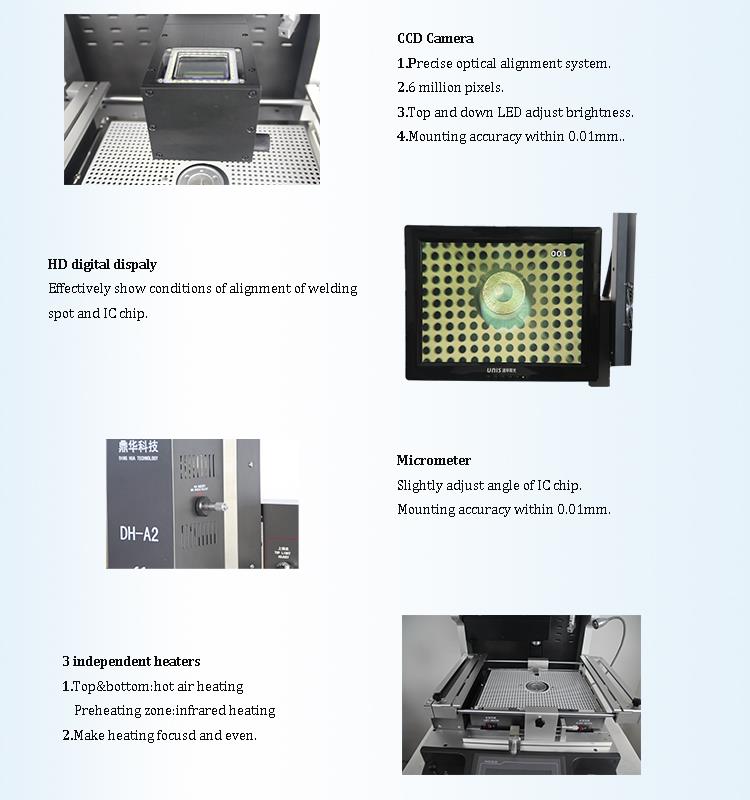

- Optikai beállító rendszer:Biztosítja a szerelési pontosságot 0,01 mm-en belül.

- Felhasználóbarát:Könnyen kezelhető, mindössze 30 percet vesz igénybe a tanulás. Nincs szükség speciális készségekre.

3. Az automatikus BGA javító forrólevegő-visszafolyó állomás specifikációi

| Hatalom | 5300w |

| Felső fűtés | Forró levegő 1200w |

| Alsó fűtés | Forró levegő 1200W. Infravörös 2700w |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*Sz670*H790 mm |

| Pozícionálás | V-hornyú PCB-tartó, és külső univerzális rögzítéssel |

| Hőmérséklet szabályozás | K típusú hőelem, zárt hurkú szabályozás, független fűtés |

| Hőmérséklet pontosság | ±2 fok |

| PCB méret | Max. 450*490 mm, Min. 22*22 mm |

| Munkaasztal finomhangolás | ±15mm előre/hátra, ±15mm jobbra/balra |

| BGA chip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

| Nettó tömeg | 70 kg |

4. Az automatikus BGA javítási forrólevegő-visszafolyó állomás részletei

5. Miért válassza az automatikus BGA javító meleglevegő-visszafolyó állomásunkat?

6. Az automatikus BGA javítási forró levegő visszafolyó állomás tanúsítványa

UL, E-MARK, CCC, FCC, CE ROHS tanúsítványok. Eközben a minőségbiztosítási rendszer javítása és tökéletesítése érdekében a Dinghua átment ISO, GMP, FCCA, C-TPAT helyszíni audit tanúsítványon.

7. Automatikus BGA Repair Hot Air Reflow állomás csomagolása és szállítása

8. Szállítás aAutomatikus BGA javító forró levegő visszafolyó állomás

DHL/TNT/FEDEX. Ha más szállítási határidőt szeretne, kérjük, jelezze. Támogatni fogunk.

9. Fizetési feltételek

Banki átutalás, Western Union, hitelkártya.

Kérjük, jelezze, ha egyéb támogatásra van szüksége.

11. Kapcsolódó ismeretek

Az SMT (Surface Mount Technology) gyártási folyamata a következő alapvető lépésekből áll: szitanyomás (vagy adagolás), elhelyezés, kikeményítés, újrafolyatásos forrasztás, tisztítás, ellenőrzés és átdolgozás.

1, Selyemszitanyomás:

A cél az, hogy forrasztópasztát vagy ragasztót nyomtassunk a NYÁK lapjaira az alkatrészek forrasztásának előkészítéseként. Az alkalmazott berendezés egy szitanyomógép (szitanyomtató), amely jellemzően az SMT gyártósor elején található.

2, Adagolás:

Ez a lépés ragasztót visz fel a nyomtatott áramköri lap meghatározott helyeire, hogy rögzítse az alkatrészeket a helyükön. Az alkalmazott berendezés egy adagoló, amely az SMT vonal elején vagy az ellenőrző berendezés után helyezhető el.

3, Elhelyezés:

Ez a lépés magában foglalja a felületre szerelt alkatrészek pontos elhelyezését a nyomtatott áramköri lapon a kijelölt helyekre. A használt berendezés egy elhelyező gép, amely a szitanyomó gép után helyezkedik el az SMT gyártósoron.

4, Pácolás:

A cél a ragasztó megolvasztása, hogy a felületre szerelt alkatrészek szilárdan kötődjenek a PCB-hez. A felhasznált berendezés egy szárító kemence, amely az SMT vonalban található elhelyezőgép után helyezkedik el.

5, Reflow forrasztás:

Ez a lépés megolvasztja a forrasztópasztát, hogy a felületre szerelt alkatrészeket biztonságosan rögzítse a PCB-hez. Az alkalmazott berendezés egy visszafolyó kemence, amely az SMT vonalban az elhelyezőgép után van elhelyezve.

6, Tisztítás:

A cél a káros maradványok, például a folyasztószer eltávolítása az összeszerelt PCB-ről. Az alkalmazott berendezés egy takarítógép, amely lehet fix állomás vagy beépített rendszer.

7, Ellenőrzés:

Ez a lépés teszteli a PCB összeszerelési és forrasztási minőségét. A gyakori ellenőrző berendezések közé tartoznak a nagyítók, mikroszkópok, az áramköri tesztelők (ICT), a repülő szondák, az automatikus optikai ellenőrző (AOI) rendszerek, a röntgen-ellenőrző rendszerek és a funkcionális tesztelők. Az ellenőrző állomásokat szükség szerint a gyártósor megfelelő pontjain konfigurálják.

8, Átdolgozás:

A cél az ellenőrzés során azonosított hibás PCB-k javítása. Az utómunkálatokhoz használt eszközök közé tartoznak a forrasztópákák, az átdolgozó állomások és más hasonló eszközök. Az átdolgozó állomások a gyártósoron bárhol elhelyezhetők a követelmények alapján.