Automata SMT javítógép

Dinghua Technology DH-A2 SMT javítógép Automata alaplap chip szintű javításához. Üdvözöljük, küldje el érdeklődését további részletekért.

Leírás

Automata SMT javítógép

1. Alkalmazása lézeres pozicionáló SMT javítógép automatikus

Dolgozzon mindenféle alaplappal vagy PCBA-val.

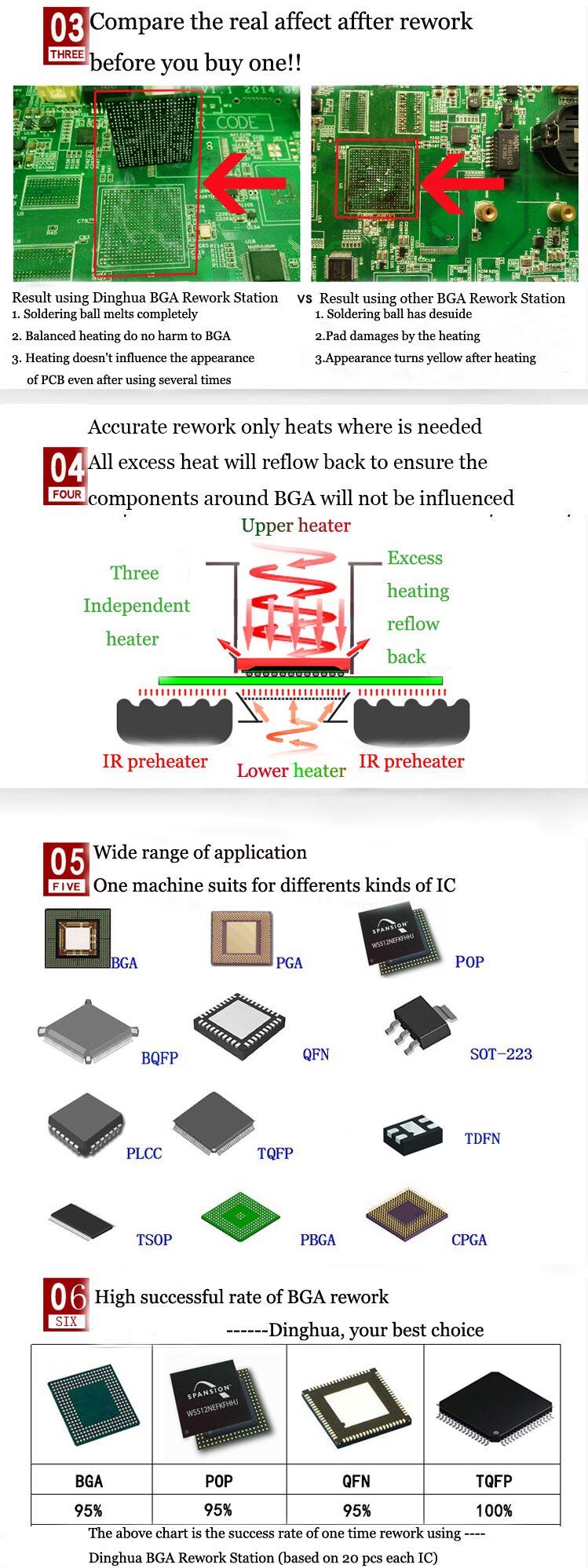

Különféle chipek forrasztása, újragolyózása és kiforrasztása: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, LED chip.

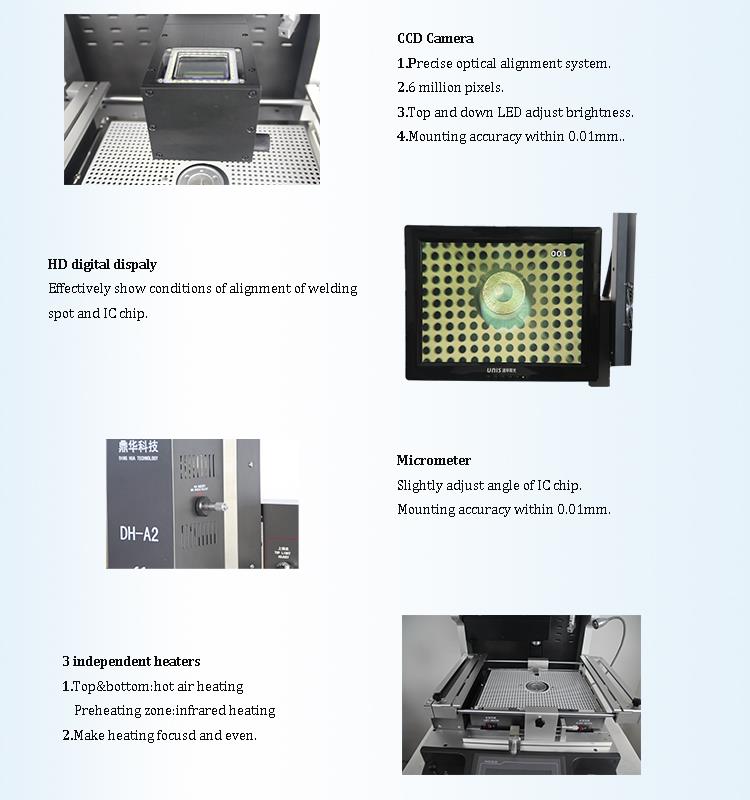

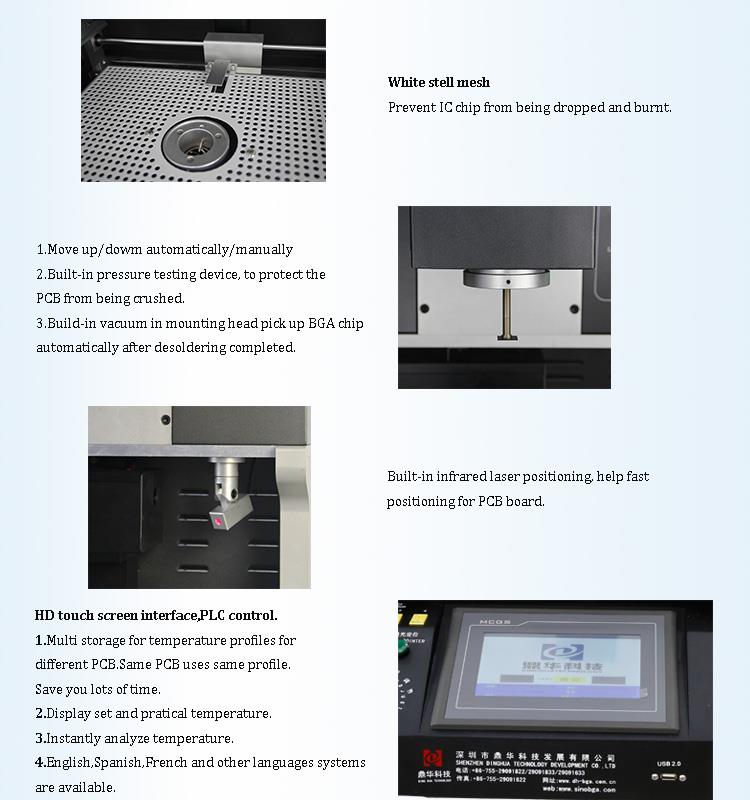

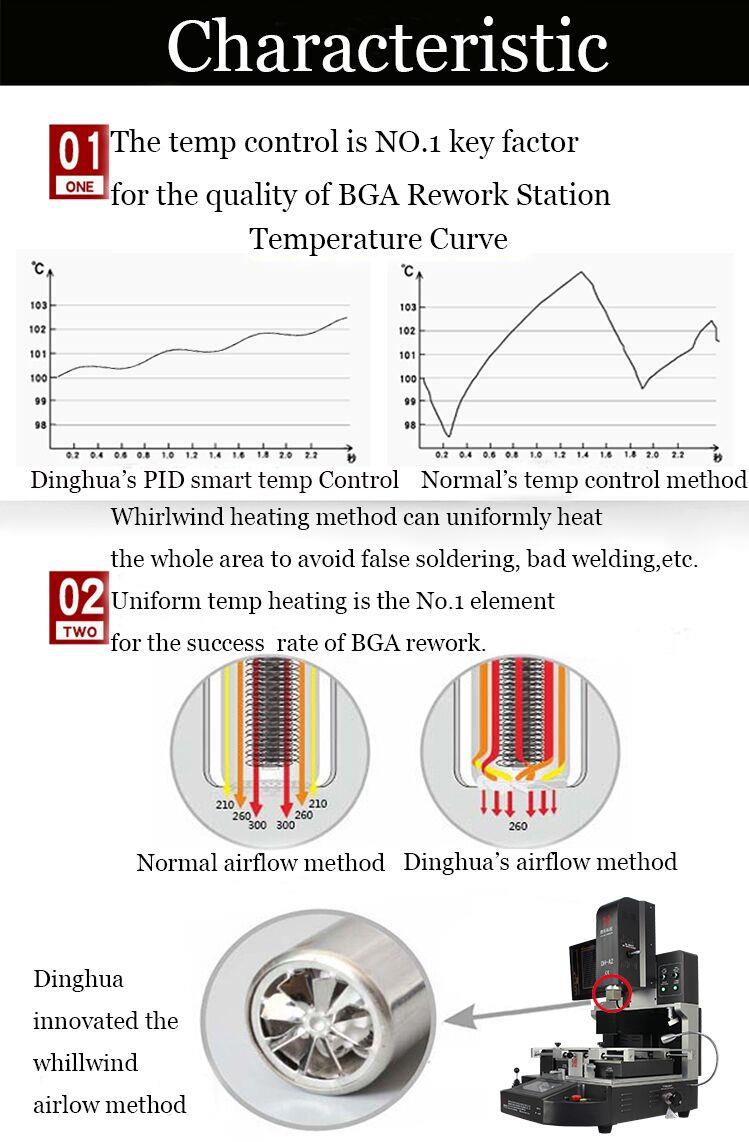

2. A termék jellemzőiOptikai igazításAutomata SMT javítógép

3. A DH-A2 specifikációjaAutomata SMT javítógép

4. Az infravörös SMT automata javítógép adatai

5. Miért válassza a miénketSMT Javítógép Automatikus Split Vision?

6. CCD kamera tanúsítványaAutomata SMT javítógép

UL, E-MARK, CCC, FCC, CE ROHS tanúsítványok. Eközben, hogy javítsa és tökéletesítse a minőségbiztosítási rendszert, Dinghua

megfelelt az ISO, GMP, FCCA és C-TPAT helyszíni audit tanúsítványoknak.

7. Csomagolás és szállításHot Air SMT Javítógép Automata

8. Szállítás részéreAutomata SMT javítógép

DHL/TNT/FEDEX. Ha más szállítási határidőt szeretne, kérjük, jelezze. Támogatni fogunk.

9. Fizetési feltételek

Banki átutalás, Western Union, hitelkártya.

Kérjük, jelezze, ha egyéb támogatásra van szüksége.

10. Kapcsolódó ismeretek

A kétoldalas áramköri lapok bemutatása

Kínai név: Kétoldalas áramkör

Angol név: Double-Sided Circuit Board

A csúcstechnológiás elektronika fejlődésével egyre nagyobb az igény a nagy teljesítményű, kompakt és többfunkciós elektronikai termékek iránt. Ennek eredményeként a nyomtatott áramköri lapok (PCB-k) gyártása a könnyebb, vékonyabb, rövidebb és kisebb minták felé fejlődött. Korlátozott helyeken több funkció integrálható, ami nagyobb vezetéksűrűséget és kisebb nyílásokat igényel. 1995 és 2007 között a minimális furatátmérő mechanikus fúráshoz 0,4 mm-ről 0,2 mm-re, vagy még ennél is kisebbre csökkent. A fémezett lyuknyílás is zsugorodik. A rétegeket összekötő fémes furatok minősége kritikus a nyomtatott áramköri lap megbízhatósága szempontjából. A pórusméret csökkenésével a kisebb lyukakban olyan szennyeződések maradnak, mint az őrlési törmelék és a vulkáni hamu, amelyek nem voltak hatással a nagyobb lyukakra. Ez a szennyeződés a vegyszeres réz és a rézbevonat meghibásodását okozhatja, ami lyukakat eredményezhet, amelyek már nem fémezettek, ami káros lehet az áramkörre.

Lyuk mechanizmus

Először egy fúrószárat használnak perforációk létrehozására a rézbevonatú táblán. Ezután elektromos mentes rézbevonatot alkalmaznak egy bevonatos átmenő furat kialakításához. Mind a fúrás, mind a bevonat létfontosságú szerepet játszik a furatok fémezésében.

1, Vegyi réz merítési mechanizmus:

A kétoldalas és többrétegű nyomtatott táblák gyártási folyamata során a nem vezető csupasz lyukakat fémbe kell vonni, vagyis kémiai rézbemerítésen mennek keresztül, hogy vezetővé váljanak. A kémiai rézoldat egy katalitikus „oxidációs/redukciós” reakciórendszeren alapul. A réz olyan fémrészecskék katalízise alatt rakódik le, mint az Ag, Pb, Au és Cu.

2, Galvanizálási réz mechanizmus:

A galvanizálás az a folyamat, amelyben az áramforrás az oldatban lévő pozitív töltésű fémionokat a katód felülete felé tolja, ahol bevonatot képeznek. Galvanizáláskor az oldatban lévő réz fémanód oxidáción megy keresztül, és rézionok szabadulnak fel. A katódon redukciós reakció megy végbe, és a rézionok rézfémként rakódnak le. Ez a rézion-csere elengedhetetlen a pórusok kialakulásához, és közvetlenül befolyásolja a bevont lyuk minőségét.

Miután a közbenső rétegben primer réz képződik, egy fém rézrétegre van szükség a rétegközi áramkör vezetésének befejezéséhez. A lyukakat először erős kefével és nagynyomású öblítéssel tisztítják meg, hogy eltávolítsák a port és a törmeléket. A kálium-permanganát oldatot használják a lyukfalak rézfelületén lévő salak eltávolítására. Tisztítás után ón-palládium kolloid réteget merítenek a megtisztított pórusfalra, és fémpalládiummá redukálják. Az áramköri lapot ezután vegyi rézoldatba merítik, ahol a rézionok redukálódnak, és fémpalládium katalitikus hatására lerakódnak a pórusok falára, átmenő lyukkört képezve. Végül az átmenőlyukban lévő rézréteget réz-szulfát fürdőbevonattal kellő vastagságúra megvastagítják ahhoz, hogy ellenálljon a későbbi feldolgozásnak és a környezeti hatásoknak.

Rövidáru

A hosszú távú gyártásellenőrzés során azt találtuk, hogy amikor a pórusméret eléri a 0.15-0,3 mm-t, a dugólyukak előfordulása 30%-kal nő.

1, Dugaszolólyuk problémák a furat kialakulása során:

A nyomtatott táblák gyártása során jellemzően mechanikus fúrási eljárásokkal hoznak létre kis, 0.15-0,3 mm közötti lyukakat. Idővel rájöttünk, hogy a maradék furatok fő oka a hiányos fúrás. Kis lyukak esetén, ha a lyuk mérete túl kicsi, a nagynyomású víz kimossa a rezet, mielőtt betemetné, megnehezítve a törmelék eltávolítását. Ez a törmelék akadályozza a kémiai rézlerakódási folyamatot, és megakadályozza a megfelelő rézbemerülést. A probléma megoldásához fontos, hogy a laminátum vastagsága alapján válassza ki a megfelelő fúrófejet és hátlapot. Kulcsfontosságú, hogy az aljzat tisztán tartsa, és ne használja fel újra a hátlapokat. Ezenkívül egy hatékony vákuumrendszer (például egy dedikált vákuumvezérlő rendszer) használata elengedhetetlen a megfelelő lyukképzés biztosításához.

2, Áramköri diagram rajza

- Különféle NYÁK-tervező szoftverek állnak rendelkezésre, mint például a Protel, amellyel többrétegű (beleértve a kétoldalas) áramköri lapokat is lehet tervezni. Ezek az eszközök igazítják a rétegeket, és összekötik a köztük lévő átmeneteket, megkönnyítve a tervezést és az elrendezést. Az elrendezés elkészítése után a terv átadható egy professzionális PCB gyártónak gyártásra.

- A kétoldalas áramköri lap tervezése két lépésre osztható. Az első lépés a főbb komponensek, például az IC-k szimbólumainak felrajzolása a papírra, az áramköri lap tervezett pozíciói alapján. Ezután rajzolja meg az egyes tűk vonalait és perifériás alkatrészeit a kapcsolási rajz befejezéséhez. A második lépés az áramkör funkcionalitásának elemzése és a komponensek elrendezése a szabványos sematikus konvenciók szerint. Alternatív megoldásként sematikus szoftver használható az alkatrészek automatikus elrendezésére és összekapcsolására, a szoftver automatikus elrendezési funkciójával pedig a tervezést.

A kétoldalas áramköri lap mindkét oldalát pontosan be kell állítani. Csipesszel két pontot igazíthat, zseblámpát a fényáteresztés ellenőrzésére, multimétert pedig a folytonosság mérésére, valamint a forrasztási kötések és vonalak ellenőrzésére használhatja. Ha szükséges, az alkatrészek eltávolíthatók az alattuk lévő vezetékek útvonalának ellenőrzéséhez.