Reflow érintőképernyős BGA Rework Machine

1. Automatikus forrasztás, kiforrasztás és szerelés BGA IC chip

2. Optikai CCD kamera lencse: 90 fokban nyitható/összecsukható, HD 1080P

3. Kamera nagyítása: 1x - 220x

4. Elhelyezési pontosság: ±0.01mm

Leírás

1. A Reflow érintőképernyős BGA átdolgozó gép specifikációja

| Hatalom | 5300W |

| Felső fűtés | Forró levegő 1200W |

| Alsó fűtés | Meleg levegő 1200W.Infravörös 2700W |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*W670*H790mm |

| Elhelyezés | V-hornyú PCB-tartó, és külső univerzális rögzítéssel |

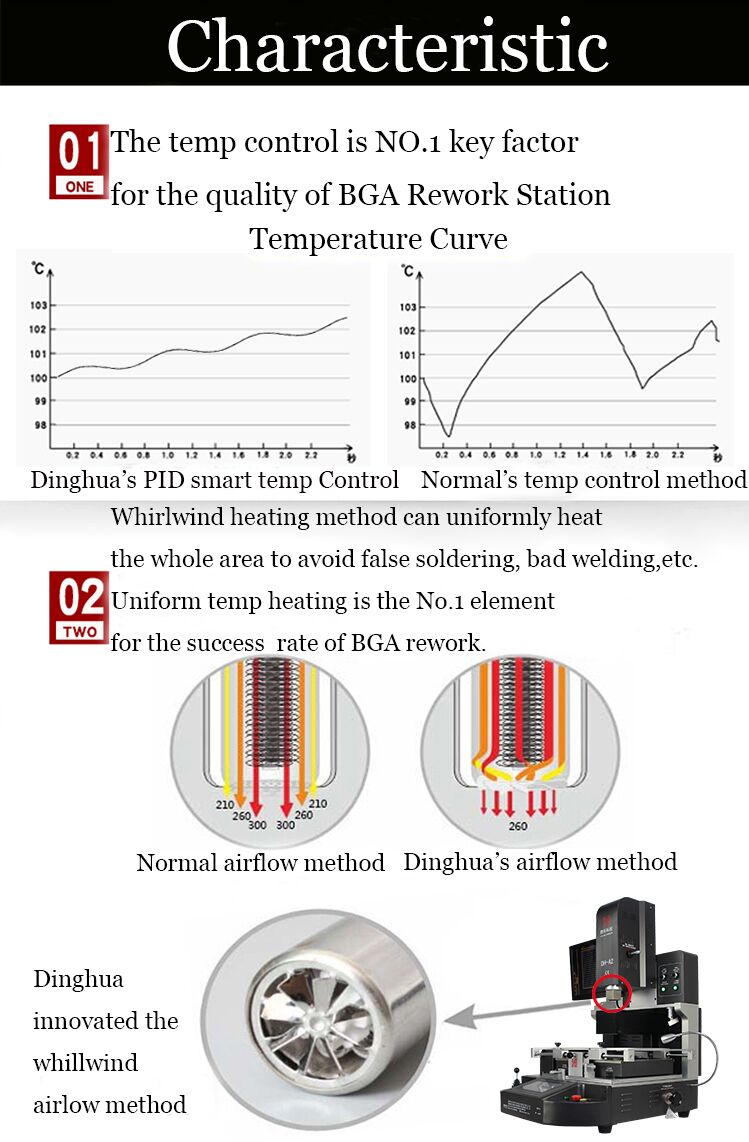

| Hőmérséklet szabályozás | K típusú hőelem, zárt hurkú szabályozás, független fűtés |

| Hőmérséklet pontosság | ±2 fok |

| PCB méret | Max 450*490 mm.Min. 22*22 mm |

| Munkaasztal finomhangolás | ±15mm előre/hátra, ±15mm jobbra/balra |

| BGA chip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

2. A Reflow érintőképernyős BGA átdolgozó gép részletei

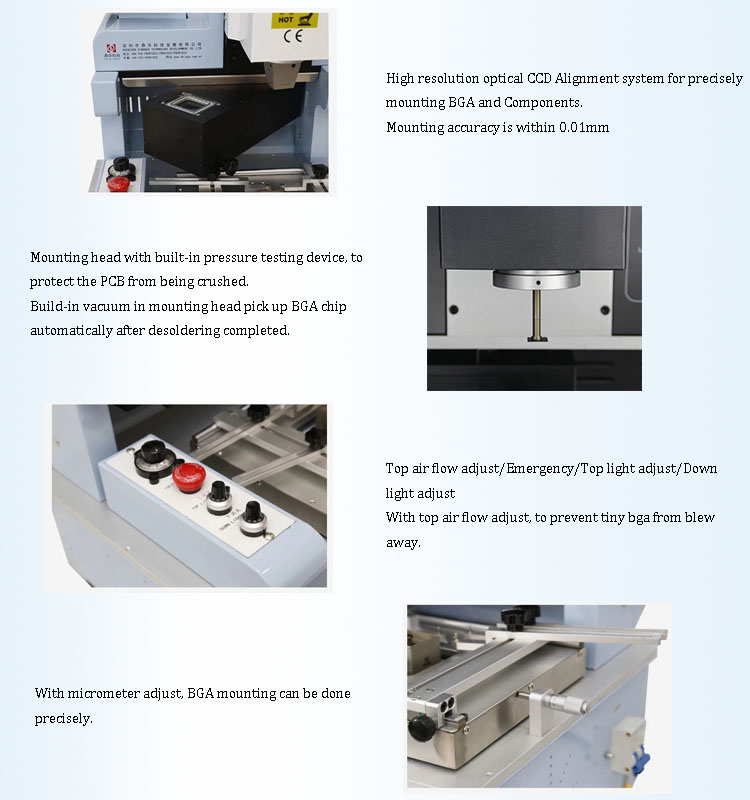

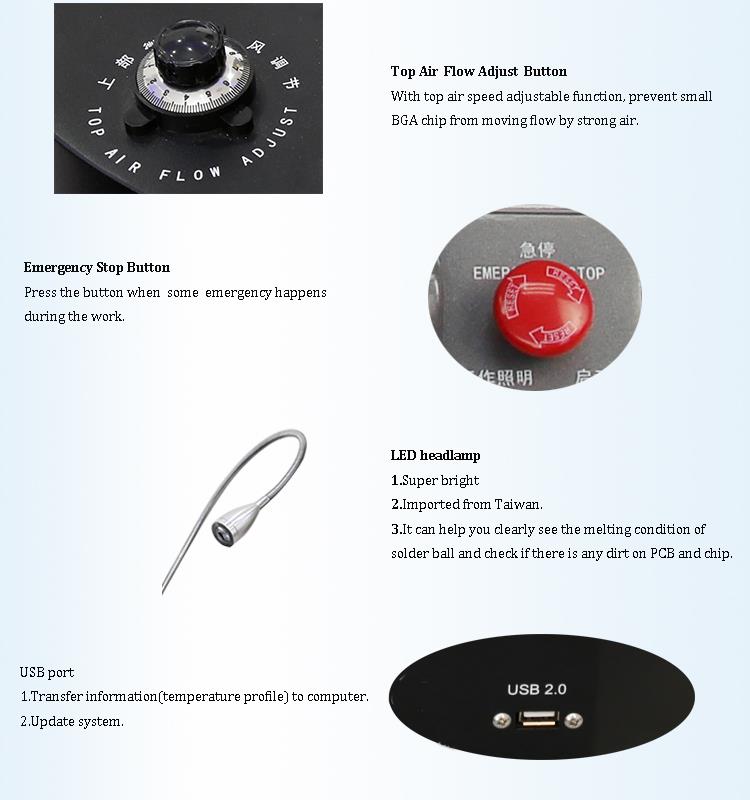

CCD kamera (precíz optikai igazítási rendszer);

HD digitális kijelző;

Mikrométer (a forgács szögének beállítása);

Meleg levegő fűtés;

HD érintőképernyős interfész, PLC vezérlés;

Led fényszóró ;

Joystick vezérlés.

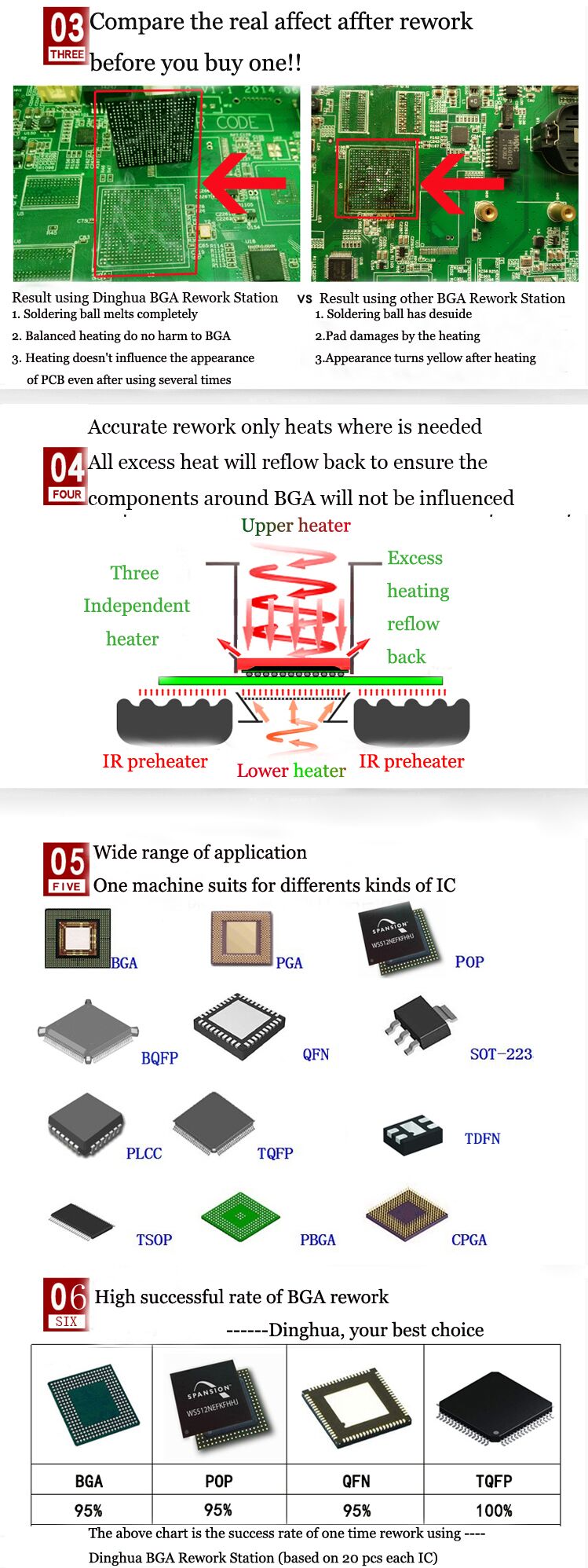

3. Miért válassza a Reflow érintőképernyős BGA átdolgozó gépünket?

4. A Reflow érintőképernyős BGA újradolgozó gép tanúsítványa

5. Csomagolás és szállítás

Kapcsolódó tudás

A BGA chip-újrafeldolgozási folyamat irányelvei

I. BGA chip-javítási folyamat irányelvei

Ez a cikk elsősorban a BGA IC-k kiforrasztási és golyóbeültetési műveleteit írja le, valamint azokat az óvintézkedéseket, amelyeket akkor kell megtenni, amikor ólmozott és ólommentes lapokkal dolgozik a BGA átdolgozó állomáson.

II. BGA chip javítási folyamat leírása

A BGA karbantartása során a következő problémákat kell szem előtt tartani:

- A kiforrasztási folyamat során a túlmelegedés károsodásának elkerülése érdekében a forrólevegős pisztoly hőmérsékletét használat előtt előre be kell állítani. A szükséges hőmérsékleti tartomány 280-320 fok. A hőmérsékletet nem szabad a kiforrasztási folyamat során módosítani.

- A statikus elektromosság okozta károk elkerülése érdekében viseljen elektrosztatikus csuklópántot az alkatrészek kezelése előtt.

- A forrólevegős pisztoly széle és nyomása által okozott károk elkerülése érdekében használat előtt állítsa be a hőlégpisztoly nyomását és légáramlását. Kerülje a pisztoly mozgatását a kiforrasztás közben.

- A PCBA BGA-betéteinek sérülésének elkerülése érdekében finoman érintse meg a BGA-t csipesszel, és ellenőrizze, hogy a forrasztás megolvadt-e. Ha a forrasztóanyag eltávolítható, ügyeljen arra, hogy a megolvadatlan forrasztóanyagot addig melegítse, amíg megolvad. Megjegyzés: Óvatosan kezelje, és ne alkalmazzon túlzott erőt.

- Ügyeljen a BGA elhelyezésére és tájolására a PCBA-n, hogy elkerülje a másodlagos forrasztógolyó képződését.

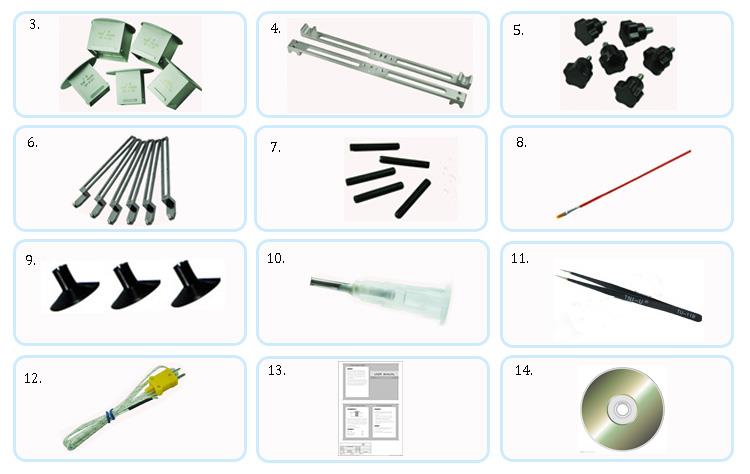

III. A BGA karbantartásához használt alapvető felszerelések és eszközök

A következő alapvető felszerelések és eszközök szükségesek:

- Intelligens forrólevegős pisztoly (a BGA eltávolítására szolgál).

- Antisztatikus karbantartó asztal és elektrosztatikus csuklópánt (viselje a csuklópántot használat előtt, és antisztatikus állomáson dolgozzon).

- Antisztatikus tisztító (a BGA tisztítására szolgál).

- BGA átdolgozó állomás (BGA forrasztáshoz használatos).

- Magas hőmérsékletű sütő (PCBA lapok sütéséhez).

Segédberendezések: Vákuumszívó toll, nagyító (mikroszkóp).

IV. A tábla előtti sütés előkészítése és a kapcsolódó követelmények

1.A tábla az expozíciós időtől függően eltérő sütési időt igényel. Az expozíciós idő a tábla vonalkódján szereplő feldolgozási dátumon alapul.

2. A sütési idők a következők:

- Expozíciós idő Kevesebb, mint 2 hónap: Sütési idő=10 óra, hőmérséklet=105±5 fok

- Expozíciós idő > 2 hónap: Sütési idő=20 óra, hőmérséklet=105±5 fok

3. A deszka sütése előtt távolítsa el a hőmérsékletre érzékeny alkatrészeket, például az optikai szálakat vagy a műanyagokat, hogy elkerülje a hő által okozott károkat.

4. Minden BGA átdolgozást 10 órán belül be kell fejezni a tábla sütőből való kivétele után.

5. Ha a BGA átdolgozását nem lehet 10 órán belül befejezni, tárolja a PCBA-t szárítószekrényben, hogy elkerülje a nedvesség felszívódását. A PCBA újramelegítése károsodást okozhat.

V. BGA Chip forrasztás és golyós ültetés lépései

1.BGA előkészítés forrasztás előtt

Állítsa be a forrólevegős pisztoly paramétereit a következőképpen: hőmérséklet=280 fok –320 fok, forrasztási idő=35–55 másodperc, légáramlás=szint 6. Helyezze a PCBA-t az antisztatikus asztalra és biztosítsa.

2. A BGA chip forrasztása

Ne felejtse el a chip irányát és helyzetét, mielőtt eltávolítaná. Ha nincs selyemszita vagy jelölés a PCBA-n, jelölővel körvonalazzon egy kis területet a BGA alja körül. Vigyen fel kis mennyiségű folyasztószert a BGA alá vagy körül. Válassza ki a megfelelő BGA méretű speciális hegesztőfúvókát a forrólevegős pisztolyhoz. Igazítsa függőlegesen a pisztoly fogantyúját a BGA-hoz, és hagyjon körülbelül 4 mm-t a fúvóka és az egység között. Aktiválja a forrólevegős pisztolyt. Az előre beállított paraméterek segítségével automatikusan kiforrasztódik. A kiforrasztás után várjon 2 másodpercet, majd szívótollal távolítsa el a BGA alkatrészt. Eltávolítás után ellenőrizze a párnát, hogy nincs-e rajta sérülés, például felemelés, áramköri karcolás vagy leválás. Ha bármilyen rendellenességet észlel, azonnal orvosolja.

3.BGA és PCB tisztítás

- Helyezze a táblát a munkapadra. Használjon forrasztópákát és forrasztófonatot a felesleges forrasztóanyag eltávolításához a párnákról. Ügyeljen arra, hogy ne húzza meg a párnát, hogy elkerülje a sérülést.

- A párnák tisztítása után használjon PCB tisztítóoldatot és egy rongyot a felület tisztításához. Ha a CPU újragolyózást igényel, használjon antisztatikus eszközzel ellátott ultrahangos tisztítót a BGA alkatrész tisztításához az újragolyózás előtt.

Jegyzet:Ólommentes készülékeknél a forrasztópáka hőmérséklete 340±40 fok legyen. A CBGA és CCGA betétek esetében a forrasztópáka hőmérséklete 370±30 fok legyen. Ha a forrasztópáka hőmérséklete nem megfelelő, a tényleges körülmények alapján kell kiigazítani.

4.BGA Chip Balling

A BGA chipek bádogját lézerrel lyukasztott acéllemezekből kell készíteni, egyoldalas kiszélesedő hálóval. A lemez vastagsága 2 mm, a lyuk falai simák legyenek. A lyuk alsó részének (a BGA-val érintkező oldalnak) simának és karcolásmentesnek kell lennie. A BGA átdolgozó állomás segítségével helyezze a BGA-t a sablonra, biztosítva a pontos igazítást. A sablont mágneses blokkal kell rögzíteni. Kis mennyiségű vastagabb forrasztópasztát viszünk fel a sablonra, kitöltve az összes hálónyílást. Ezután az acéllemezt lassan felemeljük, kis forrasztógolyókat hagyva a BGA-n. Ezeket azután ismét felhevítik egy forrólevegős pisztollyal, hogy egységes forrasztógolyókat képezzenek. Ha az egyes párnákon hiányoznak a forrasztógolyók, vigye fel újra a forrasztást az acéllemez ismételt megnyomásával. Ne melegítse fel az acéllapot a forrasztópasztával, mert ez befolyásolhatja annak pontosságát.

5.BGA Chip Forrasztás

Vigyen fel egy kis folyasztószert a BGA forrasztógolyókra és PCBA-betétekre, majd igazítsa a BGA-t az eredeti jelölésekhez. Kerülje a túlzott folyasztószer használatát, mert ez gyantabuborékokat okozhat, amelyek elmozdíthatják a forgácsot. Helyezze a PCBA-t a BGA átdolgozó állomásra vízszintesen igazítva. Válassza ki a megfelelő fúvókát, és állítsa a fúvókát 4 mm-rel a BGA fölé. Használja az előre kiválasztott hőmérsékleti profilt a BGA átdolgozó állomáson, amely automatikusan forrasztja a BGA-t.Jegyzet:Forrasztás közben ne nyomja meg a BGA-t, mert ez rövidzárlatot okozhat a golyók között. Amikor a BGA forrasztógolyók megolvadnak, a felületi feszültség a chipet a PCBA-n központosítja. Amint az átdolgozó állomás befejezte a fűtést, riasztást ad. Ne mozgassa a PCBA-t, amíg le nem hűlt 40 másodpercig.

VI. BGA forrasztási ellenőrzés és PCBA tábla tisztítás

- A forrasztás után tisztítsa meg a BGA alkatrészt és a PCBA-t lemeztisztítóval, hogy eltávolítsa a felesleges folyasztószert és forrasztási részecskéket.

- Nagyító lámpával ellenőrizze a BGA-t és a PCBA-t, és ellenőrizze, hogy a chip középen, egy vonalban van-e és párhuzamos-e a PCBA-val. Keressen minden forrasztási túlcsordulást, rövidzárlatot vagy egyéb problémát. Ha bármilyen rendellenességet észlel, forrassza újra az érintett területet. Ne folytassa a gép tesztelését az ellenőrzés befejezéséig, hogy elkerülje a hiba kiterjesztését.