Forró levegő BGA utómunka állomás

1. Automatikus kiforrasztás, szerelés és forrasztás, automatikus pickup chip a kiforrasztás befejezésekor. 2.CE tanúsítvány jóváhagyva. Kettős védelem (túlmelegedés elleni védelem + vészleállító funkció.)

Leírás

Hot Air BGA Rework Station

1. A Hot Air BGA Rework Station alkalmazása

Számítógép alaplapja, okostelefon, laptop, MacBook logikai kártya, digitális kamera, légkondicionáló, TV és egyéb

elektronikai berendezések az orvosi iparból, kommunikációs iparból, autóiparból stb.

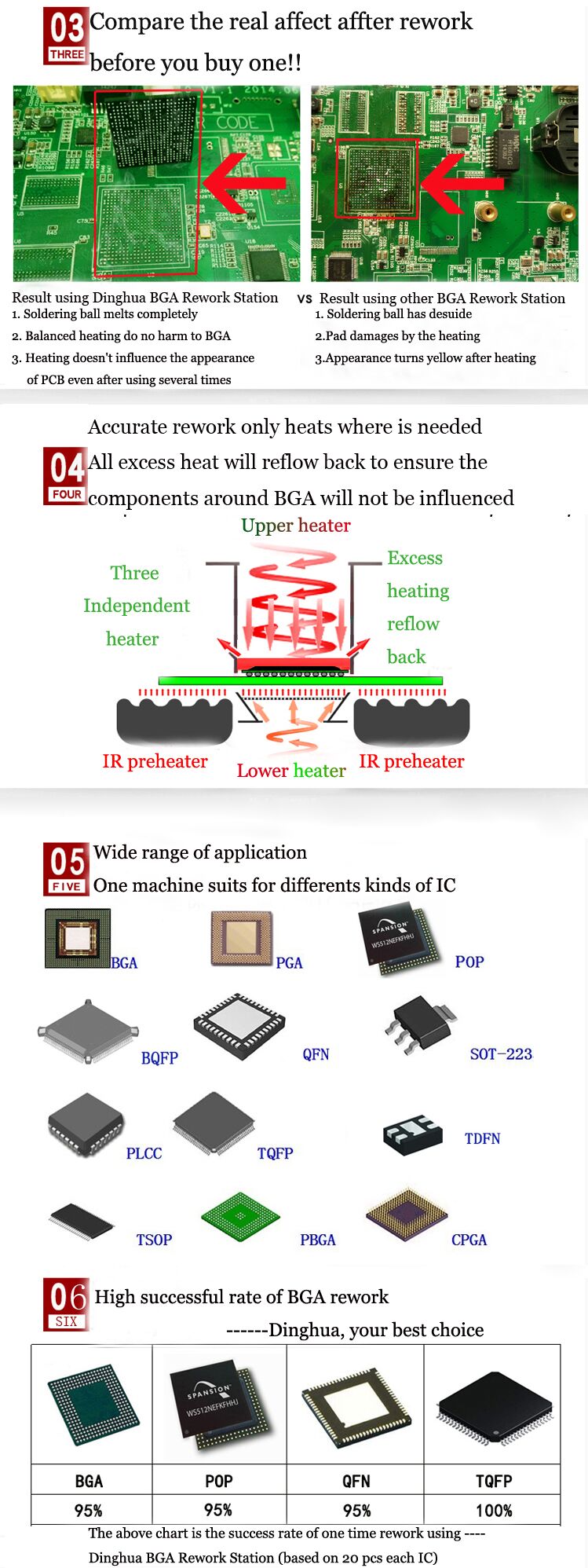

Különböző típusú chipekhez alkalmas: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP,PBGA,CPGA,LED chip.

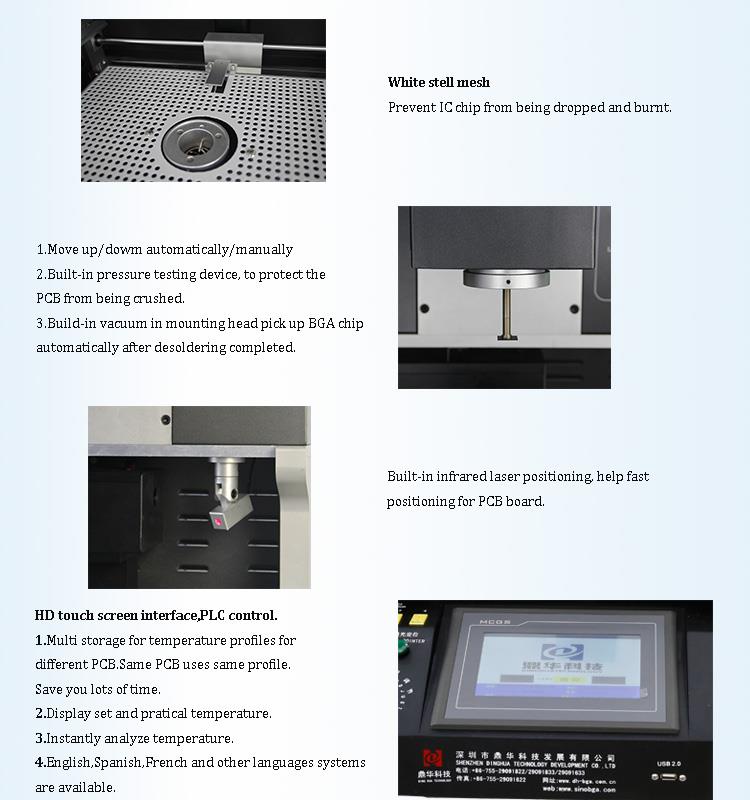

2. A Hot Air BGA Rework Station termékjellemzői

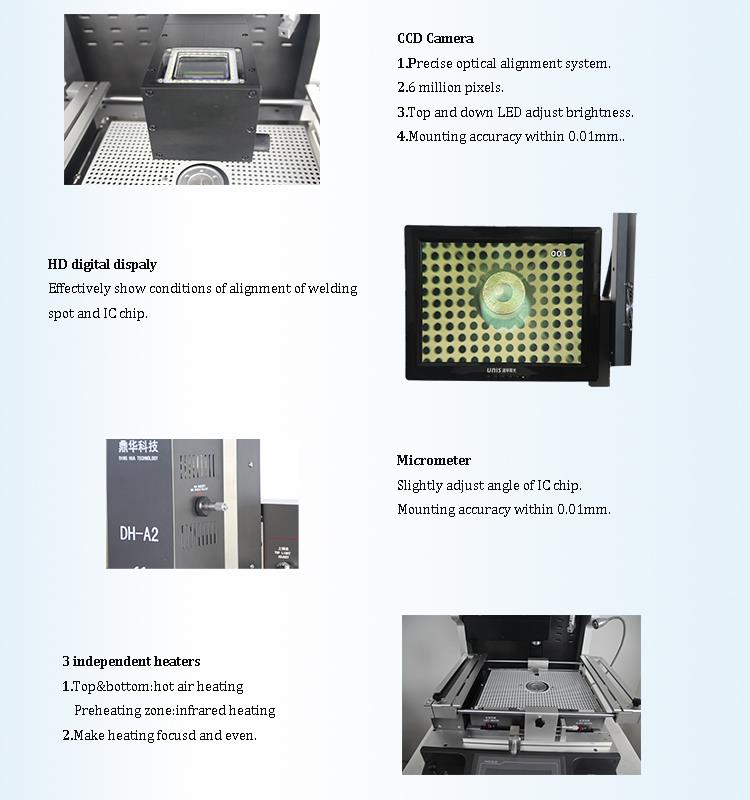

- Precíz optikai beállító rendszer

- CCD kamera 200x-ig erősít, felül/le fényerősség-beállítás funkcióval, a rögzítési pontosság 0,01 mm-en belül van.

- Automatikus kiforrasztás, szerelés és forrasztás, automatikus felszedő chip a kiforrasztás befejezésekor.

- 5 különböző méretű fúvókával érkezik: felső 31 * 31 mm, 38 * 38 mm, 41 * 41 mm. Alul 34*34mm, 55*55mm

- Nagy teljesítményű keresztáramú ventilátor, nagyon gyorsan lehűti a PCB-t, megakadályozva a deformációt.

3. A Hot Air BGA Rework Station specifikációja

| Hatalom | 5300w |

| Felső fűtés | Forró levegő 1200w |

| Alsó fűtés | Forró levegő 1200W. Infravörös 2700w |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*Sz670*H790 mm |

| Elhelyezés | V-hornyú PCB-tartó, és külső univerzális rögzítéssel |

| Hőmérséklet szabályozás | K típusú hőelem, zárt hurkú szabályozás, független fűtés |

| Hőmérséklet pontosság | ±2 fok |

| PCB méret | Max. 450*490 mm, Min. 22*22 mm |

| Munkaasztal finomhangolás | ±15mm előre/hátra, ±15mm jobbra/balra |

| BGA chip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

| Nettó tömeg | 70 kg |

4. A Hot Air BGA átdolgozó állomás részletei

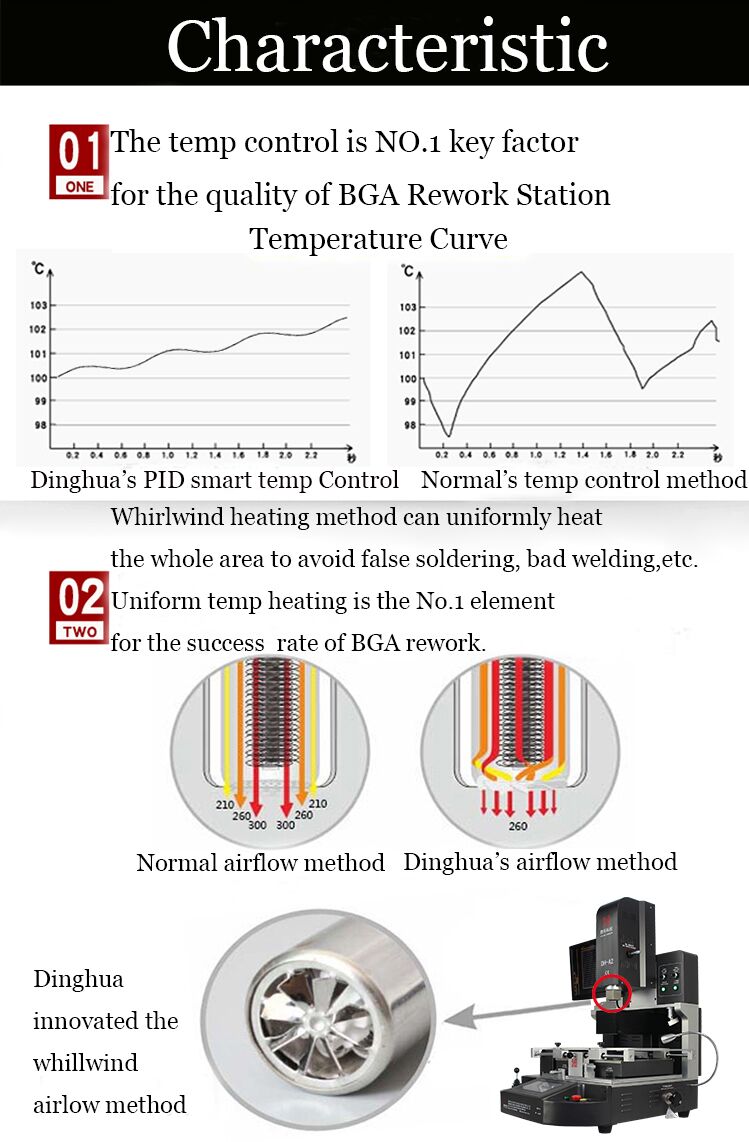

5. Miért válassza a Hot Air BGA átdolgozó állomásunkat?

6. A Hot Air BGA Rework Station tanúsítványa

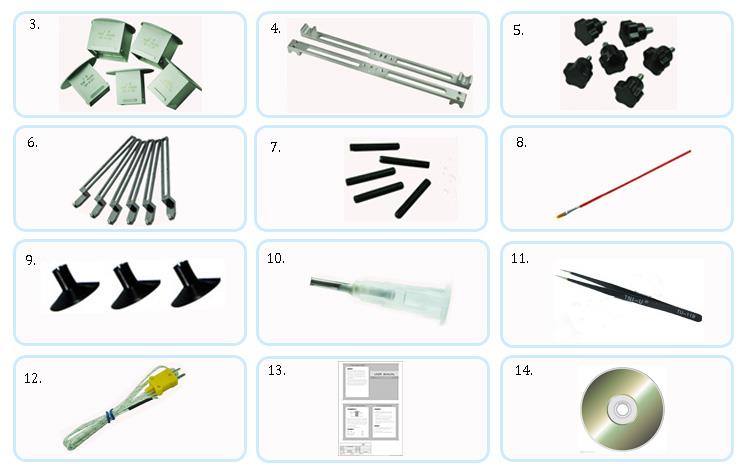

7. A Hot Air BGA Rework Station csomagolása és szállítása

8. Kapcsolódó ismeretek

Mik az SMT-csomagok előnyei?

A Surface Mount Technology (SMT) a felületi összeszerelésre alkalmas miniatürizált vagy lapszerkezetű alkatrészek nyomtatott áramköri lapra (PCB) az áramköri követelményeknek megfelelően történő elhelyezésének folyamatát jelenti. Ezeket az alkatrészeket azután forrasztási eljárásokkal, például újrafolyós forrasztással vagy hullámforrasztással szerelik össze, hogy működőképes elektronikus egységeket képezzenek.

Az SMT és a Through-Hole Technology (THT) közötti elsődleges különbség a szerelési módban rejlik. A hagyományos THT PCB-n az alkatrészek és a forrasztási csatlakozások a tábla ellentétes oldalán helyezkednek el. Ezzel szemben az SMT PCB-n a forrasztási csatlakozások és az alkatrészek ugyanazon az oldalon vannak. Következésképpen az SMT kártyán lévő átmenő furatok csak áramköri rétegek összekapcsolására szolgálnak, ami lényegesen kevesebb és kisebb lyukat eredményez. Ez sokkal nagyobb összeszerelési sűrűséget tesz lehetővé a PCB-n.

Az SMT alkatrészek elsősorban a csomagolásukban különböznek a THT alkatrészektől. Az SMT-csomagokat úgy tervezték, hogy ellenálljanak a magas hőmérsékletnek a forrasztás során, ezért az alkatrészeknek és a hordozóknak kompatibilis hőtágulási együtthatóval kell rendelkezniük. Ezek a tényezők kulcsfontosságúak a terméktervezésben.

Az SMT folyamattechnológia főbb jellemzői

Az SMT alapvetően különbözik a THT-tól az összeszerelési módok tekintetében: az SMT az alkatrészeket a táblára "ragasztja", míg a THT az alkatrészek lyukakon keresztül történő "dugaszolását". A különbségek nyilvánvalóak a szubsztrátumban, az alkatrészformában, a forrasztási kötés morfológiájában és az összeszerelési eljárásban is.

A megfelelő SMT-csomag kiválasztásának előnyei

- A PCB-terület hatékony kihasználása: Az SMT jelentős NYÁK-területet takarít meg, ami nagyobb sűrűségű tervezést tesz lehetővé.

- Javított elektromos teljesítmény: A rövidebb elektromos utak javítják a teljesítményt.

- Környezetvédelem: A csomagolás védi az alkatrészeket a külső tényezőktől, például a nedvességtől.

- Megbízható kapcsolat: Az SMT erős és stabil kommunikációs kapcsolatokat biztosít.

- Fokozott hőelvezetés: Jobb hőkezelést, tesztelést és jelátvitelt tesz lehetővé.

Az SMT tervezés és alkatrészválasztás jelentősége

Az SMT alkatrészek kiválasztása és tervezése létfontosságú szerepet játszik a teljes terméktervezésben. A rendszerarchitektúra és az áramkör részletes tervezése során a tervezők meghatározzák az alkatrészek elektromos teljesítményét és funkcióit. Az SMT tervezési szakaszában a csomag formájára és szerkezetére vonatkozó döntéseknek összhangban kell lenniük a berendezések és a folyamatok képességeivel, valamint az általános tervezési követelményekkel.

A felületre szerelhető forrasztókötések kettős szerepe

A felületre szerelhető forrasztókötések mechanikai és elektromos csatlakozásként is szolgálnak. A forrasztási kötések megfelelő kiválasztása közvetlenül befolyásolja a PCB tervezési sűrűségét, gyárthatóságát, tesztelhetőségét és megbízhatóságát.