SMD forrasztóberendezés automatikus újragolyós csere

Leírás

1. Lézeres pozicionálás alkalmazása

Dolgozzon mindenféle alaplappal vagy PCBA-val.

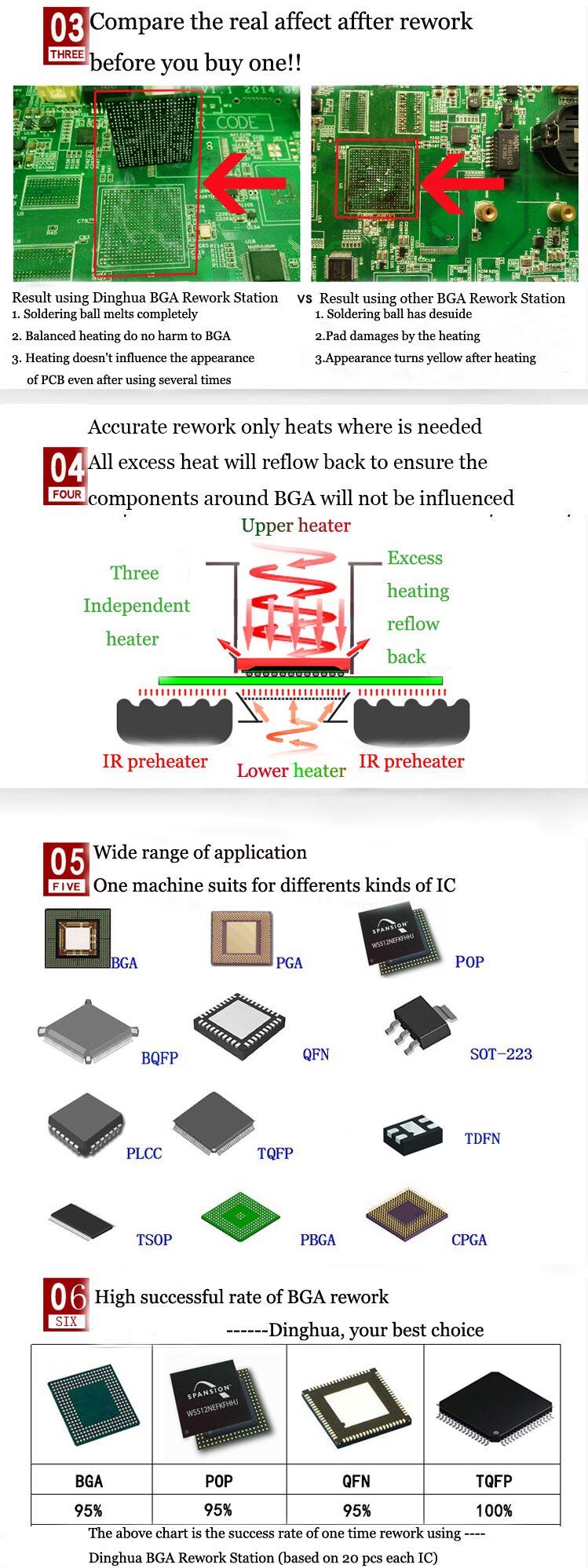

Különféle chipek forrasztása, újragolyózása és kiforrasztása: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, LED chip.

2. A termék jellemzőiOptikai igazítás

3. A DH-A2 specifikációja

| Hatalom | 5300w |

| Felső fűtés | Forró levegő 1200w |

| Alsó fűtés | Forró levegő 1200W. Infravörös 2700w |

| Tápegység | AC220V±10% 50/60Hz |

| Dimenzió | L530*Sz670*H790 mm |

| Pozícionálás | V-hornyú PCB-tartó, és külső univerzális rögzítéssel |

| Hőmérséklet szabályozás | K típusú hőelem, zárt hurkú szabályozás, független fűtés |

| Hőmérséklet pontosság | ±2 fok |

| PCB méret | Max. 450*490 mm, Min. 22*22 mm |

| Munkaasztal finomhangolás | ±15mm előre/hátra, ±15mm jobbra/balra |

| BGA chip | 80*80-1*1 mm |

| Minimális forgácstávolság | 0,15 mm |

| Hőmérséklet érzékelő | 1 (nem kötelező) |

| Nettó tömeg | 70 kg |

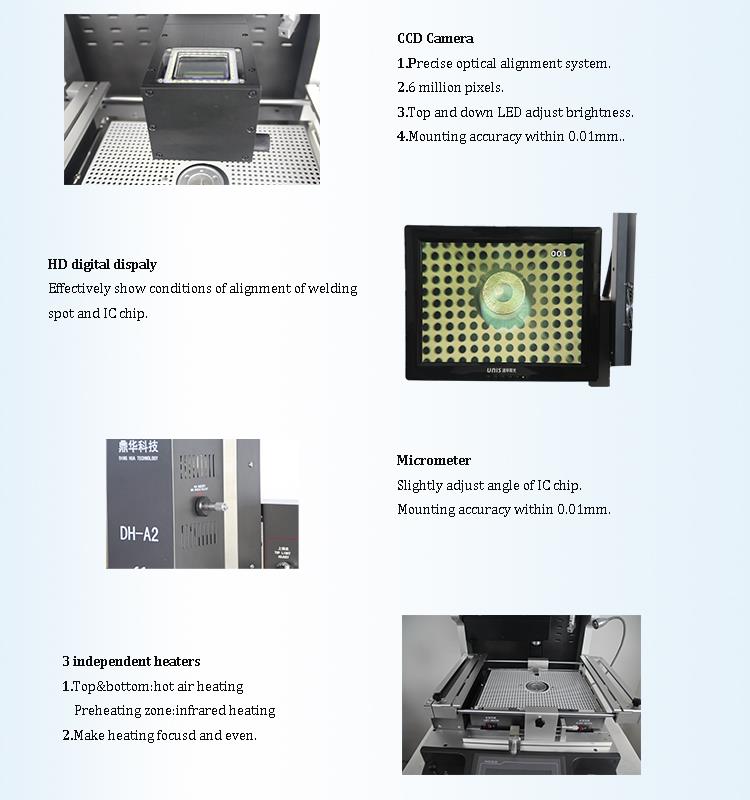

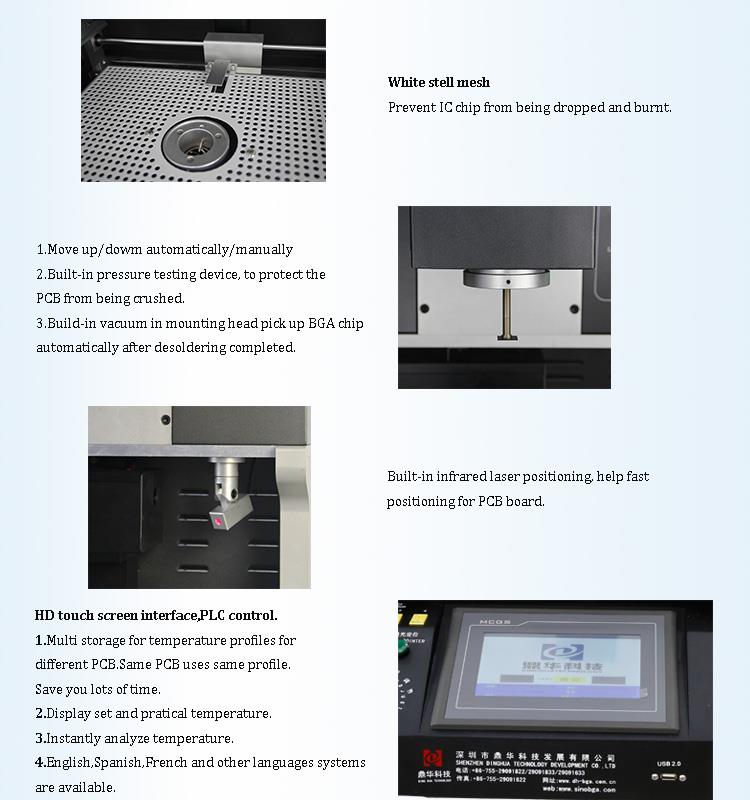

4. Részletek

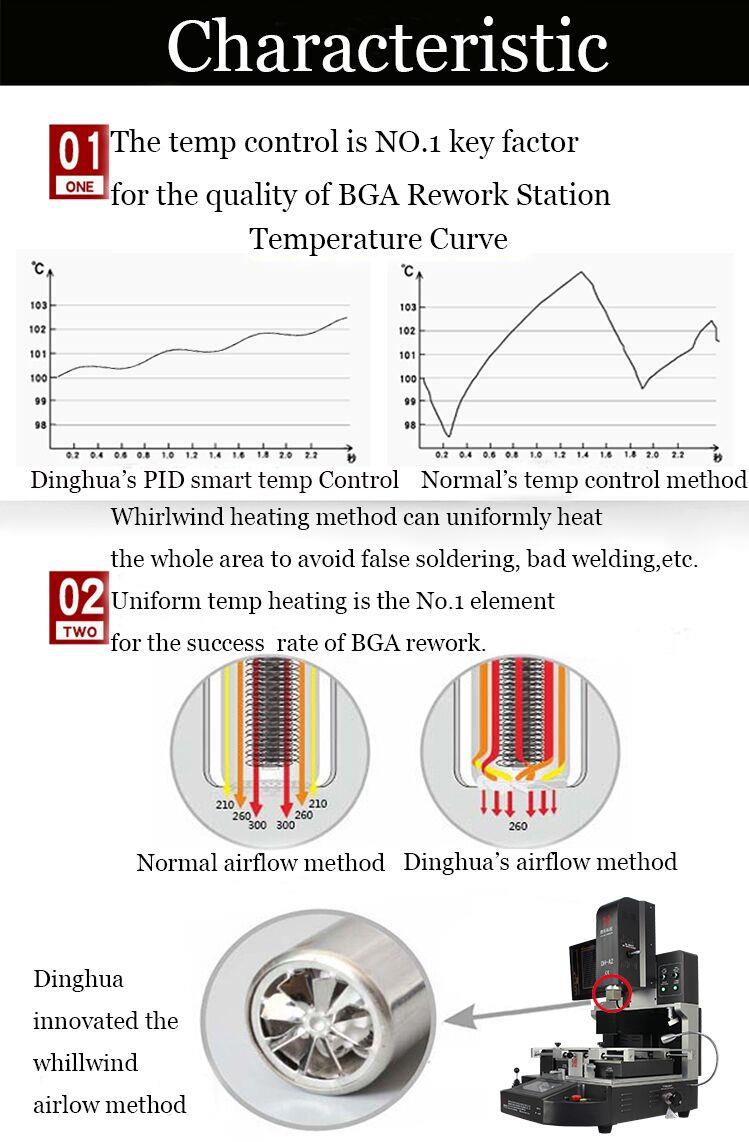

5. Miért válassza a miénketAz SMD forrasztóberendezések automatikus újragolyózása cserélje ki a Split Vision-t?

6. Tanúsítvány

UL, E-MARK, CCC, FCC, CE ROHS tanúsítványok. Eközben, hogy javítsa és tökéletesítse a minőségbiztosítási rendszert, Dinghua

teljesítette az ISO, GMP, FCCA, C-TPAT helyszíni audit tanúsítványt.

7. Csomagolás és szállítás

8. Szállítás

DHL/TNT/FEDEX. Ha más szállítási határidőt szeretne, kérjük, jelezze. Támogatni fogunk.

9. Fizetési feltételek

Banki átutalás, Western Union, hitelkártya.

Kérjük, jelezze, ha egyéb támogatásra van szüksége.

10. Hogyan működik a DH-A2SMD forrasztóberendezés automatikus újragolyós cseremunka?

11. Kapcsolódó ismeretek

A forrasztómaszk gyártásának problémásabb aspektusa a forrasztómaszk kezelés, amelyet a következőképpen hajtanak végre:

A via vezető funkciója mellett sok nyomtatott áramkör-tervező mérnök az összeszerelés után a termék kész vizsgálati pontjaként tervezi, sőt egyes esetekben akár alkatrészbeillesztő furatként is kialakítható. Hagyományos átmenő kialakítás esetén a cél az, hogy a forrasztási folyamat során ne folyjon be a forrasztóanyag a furatba. Ha az átmenőt tesztpontként vagy alkatrész behelyező furatként használják, az ablakot ki kell nyitni.

Az ónozott lyukfedő olaj azonban könnyen okozhat óngyöngyöket a lyukon belül. Ezért a termék jelentős része átmenő csatlakozóval van kialakítva a probléma megoldására. Ezt a kezelést a BGA pozíció csomagolásának megkönnyítésére is alkalmazzák. Ha azonban a lyuk átmérője meghaladja a 0,6 mm-t, az megnehezíti az eltömődést (előfordulhat, hogy a dugó nem tölti ki teljesen a lyukat). Ennek eredményeként az ónozott furat gyakran félig nyitott ablakkal van kialakítva, amely nagyobb átmérőjű, mint az egyetlen lyuké (0.065 mm), és a lyuk fala és éle a 0,065 mm-es tartományon belül, majd ónnal permetezzük.

A karakterfeldolgozás főként padok és kapcsolódó jelek hozzáadását jelenti a karakterekhez.

Ahogy a komponensek elrendezései sűrűbbé válnak, gondoskodni kell arról, hogy a karakter ne legyen átfedésben a paddal. A karakter és a pad közötti távolságnak legalább 0,15 mm-nek kell lennie. Ezenkívül az alkatrészkeret és a szimbólum nem mindig oszlik el tökéletesen az áramköri lapon. A filmelrendezés nagy részét a gép végzi el, így ha a tervezés során nem lehet módosításokat végrehajtani, megfontolandó, hogy csak a karakterdobozt nyomtatja ki a komponens szimbólum kinyomtatása nélkül.

A gyakori jelzések közé tartozik a szállító azonosítása, az UL demonstrációs jelzés, az égésgátló minőség, az antisztatikus jelölés, a gyártási ciklus, az ügyfél által meghatározott logó és egyebek. Fontos tisztázni az egyes logók jelentését, és a legjobb, ha kijelöljük és meghatározzuk a helyüket.

Jigsaw és alakzatgyártás szempontjai

A kirakós fűrészt először úgy kell megtervezni, hogy az könnyen feldolgozható legyen. Az elektromos marás időintervallumát a maró átmérője alapján kell meghatározni (általában 1,6 mm, 1,2 mm, 10 mm vagy 0,8 mm). A lyukasztott lemez alakjának kialakításakor figyelni kell arra, hogy a furat és a lemez széle közötti távolság nagyobb-e, mint a lemezvastagság. A minimális horonyméretnek nagyobbnak kell lennie, mint 0,8 mm. V-CUT használata esetén az élvonalnak és a rézrétegnek legalább 0,3 mm távolságra kell lennie a V-CUT középpontjától.

Ezen kívül mérlegelni kell az anyagfelhasználás kérdését is. Mivel az ömlesztett anyagok beszerzésére vonatkozó előírások viszonylag rögzítettek, a szokásos lapanyagok 930x1245 mm, 1040x1245 mm és 1090x1245 mm méretűek. Ha a szállítási egység indokolatlan, az jelentős anyagpazarláshoz vezethet.